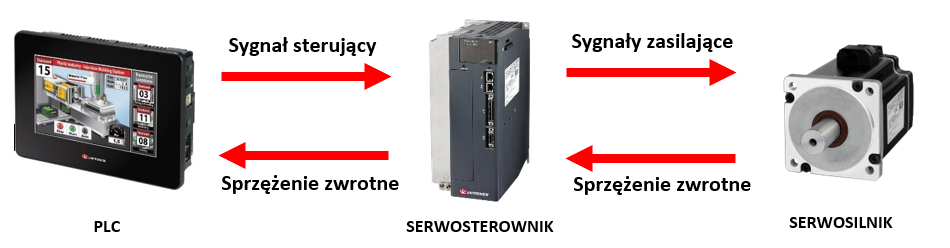

Wbrew temu co się powszechnie nam wydaje, serwonapędem nie jest jedno, ale zestaw urządzeń, które tworzą system kontroli ruchu. W skład serwonapędu wchodzi:

- Sterownik PLC – odpowiedzialny za wysyłanie sygnałów sterujących,

- Serwosterownik – odpowiada za bezpośrednią komunikację z napędem i jego zasilanie,

- Serwosilnik – element wykonawczy, przetwarza odbierane sygnały na odpowiedni ruch.

Serwonapęd to układ, który wykorzystuje się przede wszystkim do sterowania pozycją i prędkością, ale również istnieje możliwość sterowania momentem obrotowym. Sterownik PLC jest tutaj nadrzędnym kontrolerem, który wymusza odpowiednie sterowanie serwosilnikiem. Urządzeniem pośredniczącym między wymianą informacji PLC ↔ serwosilnik jest serwosterownik, który na podstawie sygnałów sterujących oblicza odpowiednie parametry zasilania serwosilnikiem (częstotliwość, fazę, polaryzację, wartość prądu), tak by profil ruchu odpowiadał zaprogramowanemu. Komunikacja z sterownikiem PLC odbywa się za pomocą protokołu ModBus, CANopen lub znacznie szybszego EtherCAT. W związku z przemysłowym środowiskiem pracy serwonapędów, odwzorowanie jazdy jest narażone na wiele błędów wynikających z czynników zewnętrznych. W celu ich ograniczenia serwonapęd pracuje w sprzężeniu zwrotnym.

Sterownik PLC

Funkcję jednostki sterującej pełni sterownik PLC. W przypadku sterowników Unitronics programowanie ruchu zostało bardzo usprawnione. Różnica w stosunku do innych producentów leży głównie w prostocie programowania, ponieważ przygotowano szereg bloków funkcyjnych, które wymagają jedynie przyporządkowania odpowiednich parametrów, żeby można było rozpocząć ruch o pożądanym profilu. Konfigurację osi napędów jak i programowanie sterowania wykonujemy w jednym środowisku UniLogic, a komunikacja z serwosterownikiem może odbywać się przy pomocy protokołów ModBus, CANopen oraz szybkiego przeznaczonego dla przemysłu – EtherCAT. Regulację serwonapędu można dokonywać na wbudowanych panelach HMI w PLC (lub wirtualnego HMI) lub zdalnie przy pomocy oprogramowania UniLogic.

Serwosilnik

Najczęściej stosowanymi serwosilnikami w przemyśle są te oparte na silniku bez szczotkowym. Jednym z elementów jest wirnik zabudowany silnymi magnesami trwałymi, a drugi komponent - stojan składa się z wielu zwojów, które poprzez zasilanie zwoi w odpowiednim porządku wprawiają w ruch wirnik. Ruch wirnika jest uzależniony od częstotliwości, fazy, polaryzacji i wartości prądu dostarczanej do uzwojeń stojana w odpowiednim czasie.

Generalnie serwosilniki są alternatywą do silników krokowych, tam gdzie liczy się wysoka jakość ruchu w wielu osiach. Różnica wynika ze sposobu kontrolowania przemieszczenia. W silnikach krokowych występuje otwarta pętla sprzężenia, czego skutkiem może być gubienie kroków (szczególnie przy dużym obciążeniu) przez silnik podczas gwałtownych przyśpieszeń, czy dużych prędkości. Z tego względu silniki krokowe odznaczają się niższą ceną (prostrzy algorytm sterowania). Jednak wysokie wymagania przemysłowe powodują, że znajdują one raczej zastosowanie przy układach o niższej na dokładności i powtarzalność przemieszczenia, a serwonapędy mimo wyższych kosztów, idealnie nadają się do tego zadania. Wysoka jakość sterowania generuje niskie straty w produkcji, a jakość wykonania przekłada się na niższą potrzebę konserwacji, co powoduje, że takie systemy szybko ulegają amortyzacji.

Serwosterownik

Serwosterownik wykonuje instrukcje odbierane od sterownika nadrzędnego (w naszym przypadku sterownika PLC) i kontroluje takie parametry serwosilników jak: moment obrotowy, prędkość lub pozycja. Wymienione parametry są nadzorowane na podstawie sygnałów wejściowych wchodzących do serwosterownika, zamkniętej pętli sprzężenia zwrotnego realizowanej przez enkoder i sam silnik. Na tej podstawie serwosterownik dostarcza odpowiednią ilość mocy do silnika przez odpowiedni zakres czasu. Podstawowe zadanie urządzenia jest podobne do falownika, jednak tutaj następuje konwersja prądu przemiennego sieciowego (AC o częstotliwości 50Hz) na prąd przemienny o zadanej częstotliwości. Ogólnie można podzielić funkcje serwosterownika na:

- Komunikację z sterownikiem PLC,

- Odczyt informacji zwrotnej od enkodera do realizacji pętli sprzężenia zwrotnego w czasie rzeczywistym,

- Zarządzanie sygnałami wejść-wyjść do systemów zabezpieczających.

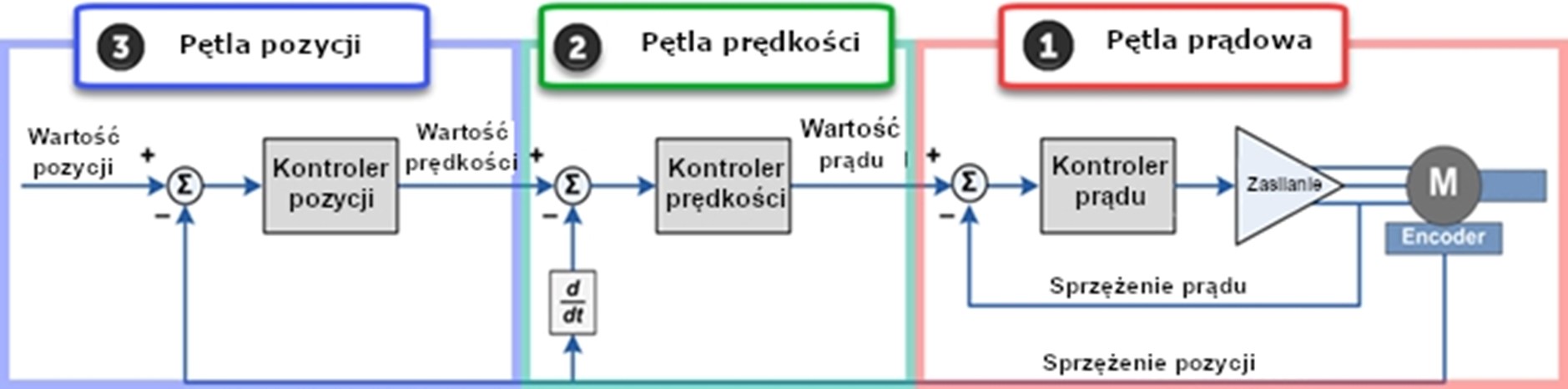

Zamknięta pętla sprzężenia zwrotnego

System kontrolny wbudowany w serwosterownik nadzoruje pracę silnika na podstawie zamkniętej pętli sprzężenia zwrotnego. Aktualna pozycja, prędkość czy moment obrotowy serwosilnika jest sygnałem zwrotnym do porównania z sygnałem sterującym i obliczany jest występujący uchyb. Pozwala to na precyzyjne pozycjonowanie i korekcje profilu ruchu obrotowego lub liniowego w celu ograniczenia dewiacji spowodowanych np. bezwładnością układów mechanicznych czy obiektów wchodzących w skład systemu ruchowego. Sprzężenie zwrotne jest realizowane przy pomocy enkodera, który wykrywa zmiany położenia kątowego wału i przekazuje informację do serwosterownika. W czasie rzeczywistym serwosterownik wykonuje zmiany parametrów pracy w taki sposób, aby system spełniał żądane wymagania.

Sprzężenie kontroluje niezależnie pozycję, prędkość obrotową i moment obrotowy. W aplikacjach przemysłowych nie zawsze będzie wymagane używanie wszystkich trzech pętli zwrotnych. Niektóre systemy będą wymagały tylko nadzorowania momentu obrotowego do czego wykorzystana jest tylko pętla prądowa. W innych sterowanie prędkością wymaga jedynie pętli prądowej i prędkości, ale i tak w większości aplikacji przemysłowych serwonapędy są wykorzystywane do precyzyjnego sterowania prędkością, gdzie trzeba zastosować wszystkie trzy pętle sprzężenia zwrotnego.

Enkodery

Najistotniejsza różnicą w budowie serwosilnika od pozostałych urządzeń napędowych jest wbudowany enkoder. Pozwala on na realizację pracy przy dużych prędkościach i z wysoką precyzją dzięki generowaniu sygnałów zwrotnych. W niektórych aplikacjach zdarza się, że enkoder jest oddzielnym urządzeniem (nie wbudowanym w serwosilnik). W takim przypadku enkodera używa się jako dodatkowego komponentu pozwalającego na odczyt istotnych parametrów zewnętrznych dla systemu. Enkodery możemy podzielić na dwa rodzaje: inkrementalne (20-bitowe) i absolutne (23-bitowe). Główna różnica polega na tym, że enkoder absolutny mierzy bezwzględną pozycję serwosilnika, dzięki czemu nawet po utracie zasilania pozycja jest zapamiętana. Inkrementalne enkodery określają względną pozycję na podstawie zliczania impulsów w trakcie ruchu. Rozdzielczość enkodera (20/23 bitowa) określa ile różnych pozycji można rozróżnić. W przypadku enkodera absolutnego jest to aż 8,388,608 rozróżnialnych pozycji.

Układy regulacji

W serwosterowniku są zabudowane dodatkowe układy regulacji, aby jak najdokładniej odtworzyć wymagany przez użytkownika ruch. Pierwszym z nich jest Autotuning, który odpowiada za regulację wzmocnienia serwosilnika w czasie rzeczywistym, tak by neutralizować wszelkie zakłócenia wynikające m. in. z momentów bezwładności poruszanych obiektów. Inną rolę spełnia układ tłumienia wibracji. Ze względu na zastosowanie serwosilników w różnych układach mechanicznych ilość połączeń między serwosilnikiem, a końcowym aktuatorem może być na tyle duża, że następuje spadek sztywności całego układu. W takich sytuacjach serwosterownik analizując występujące wibracje w układzie jest w stanie tak zmienić parametry pracy serwonapędu, by nie wpłynąć na charakterystykę ruchu, a znacząco zredukować występujące wibracje.

Poza automatycznymi systemami regulacji, użytkownik ma możliwość dokonywania ręcznych nastaw bezpośrednio za pomocą sterownika, jak i zdalnie przy pomocy oprogramowania UniLogic. Narzędzia diagnostyczne pozwalają na monitorowanie w czasie rzeczywistym przebiegu ruchu, a manipulacja wzmocnieniem i sztywnością umożliwi neutralizację występujących zakłóceń, czy przeregulowań w osi napędu, które w negatywny sposób wpływają na pracę silnika i mogą przekładać się na obniżenie dokładności pozycjonowania.

Serwonapędy stanowią idealne narzędzie kontroli ruchu w wymagających warunkach przemysłowych pozwalając na precyzyjne sterowanie pozycją, prędkością i momentem obrotowym. Unitronics opracowało narzędzia pozwalające na szybką i łatwą integrację serwonapędów z układami mechanicznymi, dzięki czemu przy pomocy oprogramowania UniLogic możemy konfigurować osie napędów, diagnozować i regulować ich pracę tak, aby spełniały nasze wymagania oraz programować różne profile ruchów.

Akademia Serwonapędów

Z artykułu dowiedziałeś się co to jest serwonapęd. Jeśli chcesz dowiedzieć się więcej o naszych serwonapędach odwiedź Akademię Serwonapędów, a otrzymasz solidną dawkę wiedzy o:

- konfiguracji serwonapędów

- programowaniu serwonapędów w środowisku Unilogic

- zdalnej diagnostyce

- trybach pracy

- komunikacji EtherCat w serwonapędach

Zachęcamy również do zapoznania się z naszą ofertą serwonapędów Unitronics.