Ostatni rok przyniósł nam wszystkim skokowy wręcz wzrost liczby testów. Sprawdzamy przede wszystkim obecność wirusa COVID-19, ale i posiadanie przeciwciał. Wszystko po to, by być pewnym nie tylko sytuacji w jakiej się znajdujemy ale także by przewidywać co będzie w najbliższym czasie. Dokumenty potwierdzające ich wykonanie stały się przepustką do podróży i wjazdu do innych krajów. Masowe testowanie stało się więc częścią naszego życia. Chcemy być pewni jak jest. Czy więc nie jest to dobry kierunek myślowy także w obszarze rozwiązań przemysłowych ? Czy w sytuacjach niepewności nie lepiej jest sprawdzić koncepcję?

W jednym z poprzednich artykułów przedstawiony został modelowy schemat procesu robotyzacyjnego. Pierwszą jego częścią jest etap decyzyjny. Wtedy to pojawia się studium wykonalności, obejmujące m.in. analizę technologii, koncepcję umieszczenia w niej robota wraz z całym otoczeniem, zasady współpracy z innymi urządzeniami oraz określenie własności ruchowych takich jak prędkość czy dokładność. Jest więc ono całościową odpowiedzią na pytanie jak będzie wyglądał proces po zmianach, ile będzie kosztował i jaka będzie jego efektywność. Jest także, a może przede wszystkim, informacją czy w ogóle taka koncepcja jest techniczne do wykonania.

W przypadku robotów podstawowym zagadnieniem jest pewność chwytu przedmiotu. W przemyśle spotykamy się bardzo często z przedmiotami o kształtach nieregularnych i do tego o specyficznej powierzchni. Popatrzymy na przykład przenoszenia bułek.

Problem z pozoru prosty, w zasadzie nie powinno być żadnego kłopotu. Po wykonaniu pierwszego testowego chwytaka, okazało się jednak, że tolerancja rozmiaru jest na tyle duża, iż wymagane będzie połączenie trzech niezależnych zespołów łapiących zamiast jednego, centralnego. Kiedy już wydawało się, że nasze eksperymenty dobiegną końca, specyfikacja produktu została rozszerzona o wersję z nadzieniem. Prawie bez różnicy, ale może sprawdźmy. I tu znowu kolejne doświadczenie. To co jest w środku lubi czasem się wydostać na zewnątrz. Lepka masa zaczęła stawać się idealnym klejem dla płyt naszego chwytaka. Dzięki drukarkom 3D zaczęły powstawać kolejne warianty łap, aż w końcu udało się dobrać idealny, pokazany na zdjęciu kształt. Finalnie, to co poszło do małoseryjnej produkcji było efektem szeroko pojętego testu, a tak naprawdę pracy naukowo-badawczej. Bez tego etapu, mielibyśmy eksperyment na żywym organizmie, który – sądząc po naszych doświadczeniach – zakończyłby się serią problemów.

Jak widać z poprzedniego przykładu chwytanie nie jest proste. Ale jeśli mamy przedmiot o regularnych kształtach, zamknięty, bez wydostających się niespodzianek, to czy coś może nas zaskoczyć ? Jedno z kolejnych zadań dotyczyło przenoszenia kartonów. Zwykły chwytak przyssawkowy teoretycznie powinien zadziałać. Użytkownik zaznaczył jednak, że folia klejąca górną stronę pudełka pełni także rolę zabezpieczenia sygnalizującego otwarcie. Pierwsze sprawdzenia i co kilka podniesień obserwujemy delikatne, ale zauważalne podrywanie taśmy. Burza mózgów i powstaje rozwiązanie pokazane na poniższym rysunku.

Dzięki zastosowaniu układu dwóch ssawek pneumatycznych możliwe stało się łapanie pudełka bez ryzyka zerwania. Dodatkowo, wykonując próby obciążeniowe okazało się, że można podnieść więcej bez ryzyka oderwania górnych skrzydeł kartonu. W efekcie naszego testu uzyskaliśmy nie tylko pewniejsze ale wydajniejsze rozwiązanie.

Wydajność, to słowo jakże często powtarzane podczas całego procesu nie tylko projektowego ale przede wszystkim produkcyjnego. I chyba najtrudniejszy element do przewidzenia czy przeliczenia na etapie decyzyjnym. Przetestowanie wydajności wymaga zapewnienia praktycznie takich samych warunków jakie będą w docelowej instalacji. Co zrobić jeśli takiej konfiguracji jeszcze nie ma ? W takich sytuacjach często musimy uciekać się do realnej symulacji. Oczywiście istnieje wiele komputerowych rozwiązań symulacyjnych, które wspomagają sprawdzanie, ale finalnie pewność zyskuje się po realnej obserwacji.

Pytanie od jednego z naszych klientów było bardzo jasno określone. Czy pracując z maksymalnymi prędkościami nie zgubimy całego pudełka oraz czy nie pogubimy warzyw czy owoców podczas przyspieszania i hamowania. Zasymulowanie komputerowe takich procesów jest bardzo trudne i czasochłonne o ile w ogóle wykonalne. Pozostało więc wykreślić wymiary przenośników, nabyć stosowną ilość różnorodnych produktów i usiąść do „zabawy”. Sprawdziliśmy nie tylko zależność parametrów ruchowych od wagi i zamknięcia produktu, ale także wpływ trajektorii ruchu na optymalne przenoszenie. Wyniki tych testów pozwoliły na przygotowanie estymacji efektywności przy zestawieniu dwóch i trzech chwytaków. Podkreślić należy, że to wyliczenie ma swoje podstawy realne, co autor miał okazję sprawdzić zbierając owoce po próbach z nadmiernymi przyspieszeniami.

Powyższe przykłady obejmowały testy związane z szeroko pojętym łapaniem produktu. Ale nie wyczerpuje to oczywiście spektrum zastosowań robotów, a tym bardziej miejsc w których pytań stawianych konstruktorom jest więcej. Popatrzmy na proces pokrywania powierzchni lakierami czy farbami. Trzeba tu odpowiedzieć na pytanie jak zachowa się narzędzie znajdujące się na robocie.

Samo zamocowanie było pewnym wyzwaniem, jak również prowadzenie wszystkich wymaganych przewodów. Pierwsze testy polegały na liniowym i jednostajnym ruchu narzędzia. Obserwowaliśmy kiedy zacząć podawanie materiału i kiedy skończyć. Konieczne było wykorzystanie wiedzy nie tylko z zakresu robotyki ale i edukacja w przemysłowym malowaniu. W kolejnych etapach zaczęły się pojawiać krzywe do pokrycia, powierzchnie płaskie, aż wreszcie doszliśmy do ruchów przestrzennych. Istotnym elementem do sprawdzenia była możliwość integracji opisu punktowego trójwymiarowej przestrzeni z ruchem robota i przede wszystkim z pokrywaniem. Konieczność utrzymania stałej odległości od przedmiotu jest jednym z podstawowych zasad prawidłowego malowania. Prace nad przygotowaniem stanowiska lakierniczego były jednymi z najdłuższych, ale dzięki temu finalne rozwiązanie spełniało w całości przedstawione założenia.

Proces paletyzacji jest jednym z najbardziej typowych zastosowań robotów w przemyśle. Szacuje się, że stanowi on około 40% całkowitej ich liczby. Czy przy tej ilości aplikacji konieczne jest jeszcze sprawdzanie czegokolwiek ? Oczywiście można sprawdzać sposób łapania (jak w poprzednich przykładach) ale jest jeden szczególny element wyróżniający tę właśnie kategorię. To zasięg robota. W jednym z poprzednich artykułów szeroko omawiany był proces paletyzacji, więc tu chciałbym tylko wspomnieć o rozwiązaniu pozwalającym „sięgać gdzie wzrok nie sięga”.

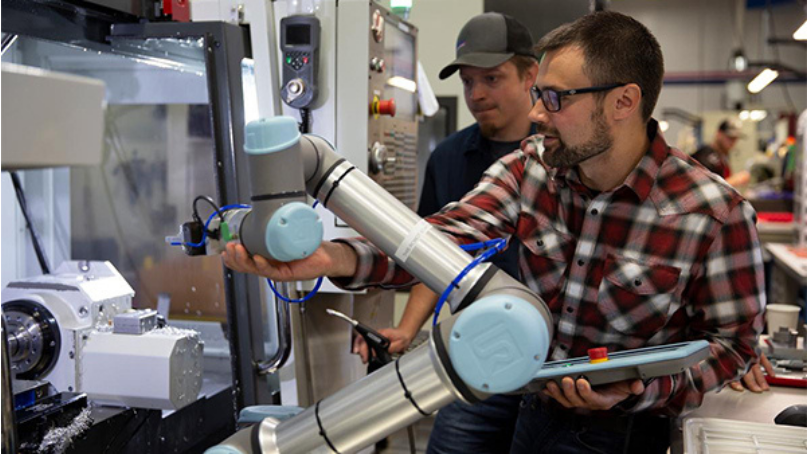

Roboty współpracujące charakteryzują się zasięgiem do 130-150 cm. Oznacza to że w przypadku palet wysokich (ponad 2m) konieczne jest podniesienie robota tak by udało się postawić przedmiot w najwyższym wymaganym punkcie. Można to oczywiście policzyć jak ma to zostać zrealizowane, ale my mamy ciągle na uwadze jakość oraz wydajność. Oznacza to precyzję postawienia i nienaruszenie pozostałych przedmiotów przy maksymalnej prędkości wymaganej przez wydajność procesu technologicznego. Pokazana powyżej winda do podnoszenia robota jest efektem wielu testów mających dać odpowiedź jaka konstrukcja będzie najlepsza. Określić musieliśmy jaki rodzaj napędu będzie optymalny nie tylko z punktu widzenia ruchowego ale także komunikacji ze sterownikiem robota. Ponieważ powstawała konstrukcja uniwersalna, programista musiał mieć możliwość swobodnego określania przyspieszeń i prędkości w korelacji z ruchami robota oraz z pozycją przenoszonego przedmiotu. Szereg przeprowadzonych testów dał także odpowiedź na pytanie o zachowanie się konstrukcji przy krytycznych przyspieszeniach.

Pokazując powyższe przykłady i płynące z nich wyniki, chciałbym zachęcić przede wszystkim inwestorów by nie bali się zaczynać projektów robotyzacyjnych od szeroko rozumianych testów aplikacyjnych. Koszty takich prac stanowią do kilku procent ceny całego projektu i są zdecydowanie niższe w porównaniu do nakładów wymaganych w przypadku zmiany koncepcji po zakończeniu prac. Przeprowadzenie rzetelnej weryfikacji niesie ze sobą odpowiedzi na szereg pytań obejmujących zarówno stronę konstrukcyjną jak i procesową. Daje możliwość zderzenia poglądów i ich praktycznej konfrontacji. Testy są olbrzymią szansą na wypracowanie właściwego rozwiązania przy minimalnym nakładzie. Skoro więc tak często w ostatnim okresie sprawdzamy nasze zdrowie, to może równie często pamiętajmy, by sprawdzić rozwiązanie nim podpiszemy akcept projektu.

Skontaktuj się ze specjalistą Elmark

Masz pytania? Potrzebujesz porady? Zadzwoń lub napisz do nas!