Spis treści

Przemysł 4.0, czyli Internet rzeczy

Czwarta rewolucja przemysłowa, która już od kilkunastu lat wyznacza kierunek rozwoju przedsiębiorstw, wyraźnie wskazuje na potrzebę łatwej komunikacji zarówno między ludźmi i maszynami, jak i samymi maszynami. Wiąże się to z przekazywaniem i wykorzystywaniem danych. Do tej pory jedynym sposobem na pozyskiwanie chociażby informacji o wydajności produkcji było ręczne odczytywanie danych i wprowadzanie ich do systemu. Niezbyt wydajny proces, prawda?

Połączenie urządzeń (zarówno przewodowe jak i bezprzewodowe) w jedną sieć umożliwia nie tylko łatwiejszą komunikację między samymi urządzeniami, ale także między maszyną a człowiekiem. Dane ze sterowników PLC, czujników pomiarowych - to wszystko tworzy tzw. Internet rzeczy (ang. IoT - Internet of Things, w ujęciu przemysłowym określa się jako IIoT - Industrial Internet of Things).

Rysunek nr 1. IIoT - Industrial Internet of Things

Powszechna cyfryzacja i rozwój IIoT pozwala na wielopoziomową integrację technologii operacyjnej OT z biznesowymi systemami IT i prosty przepływ informacji między nimi. Połączenie tych dwóch, do tej pory niezależnych technologii umożliwia m.in. usprawnienie komunikacji, poprawienie efektywności planowania, diagnostykę predykcyjną czy obliczanie wskaźników produktywności.

Chmura obliczeniowa

Przechowywanie informacji w chmurze ma jedną kluczową zaletę - dane dostępne są na różnych urządzeniach niezależnie od miejsca i czasu. Zależnie od wymagań mogą zostać zastosowane komercyjne platformy chmurowe jak Azure czy Google Cloud lub serwery należące do firmy. W przypadku drugiego rozwiązania chmura nie musi mieć nawet łączności z Internetem, co w niektórych przypadkach może wpłynąć na zwiększenie bezpieczeństwa aplikacji.

Rysunek nr 2. Połączenie urządzeń z chmurą obliczeniową

Możliwości wykorzystania danych dzięki SCADA

Zbieraniem i wykorzystaniem informacji z różnych urządzeń w środowisku przemysłowym zajmuje się tzw. system SCADA, który umożliwia akwizycję i wizualizację pomiarów, alarmowanie oraz sterowanie procesem. Dzięki zbieraniu i zapisywaniu danych, system SCADA pozwala na szybką reakcję na zmiany, analizę danych bieżących, porównanie ich z danymi historycznymi oraz przewidywanie tendencji mierzonych wartości, co stanowi duży potencjał.

Rysunek nr 3.WebAccess - Platforma do zdalnego udostępniania, monitorowania i zarządzania routerami komórkowymi

Predykcyjne utrzymanie ruchu

Predykcja, czyli przewidywanie usterek pozwala wyeliminować niepotrzebne przeglądy i wymiany części „na wszelki wypadek". Zastosowanie czujników, zarówno wbudowanych jak i dodatkowych, pozwala stale monitorować stan urządzenia, co przy wykorzystaniu danych historycznych i specjalnych modeli matematycznych umożliwia przewidywanie tendencji pomiarów wskazujących na usterki, czy zużycie urządzenia (temperatura, drgania, jakość smaru).

Ograniczenie marnotrawstwa = wzrost efektywności

Ograniczenie marnotrawstwa, szczególnie ukrytego może łatwo przełożyć się na wzrost efektywności. Internet rzeczy oferuje niezbędne narzędzia do monitorowania i optymalizowania logistyki, która pojawia się najczęściej w wymienionych przez Industry IoT Consortium obszarach o najbardziej efektywnym i prawdopodobnym zastosowaniu takich systemów w przemyśle. Może to być m.in. zarządzanie poziomem zasobów czy monitorowanie procesów transportu. Dodatkowo IoT może pomóc w optymalizacji zużycia energii.

Kontrola jakości i monitorowanie produkcji

Jedną z opcji są także zautomatyzowane sieci pomiarowe. Pozwalają na bardziej wydajne i dokładniejsze pomiary niż te wykonywane ręcznie, a dane generowane w procesie umożliwiają analizę słabych stron produkcji i poprawę procesów powodujących najczęstsze błędy. Oprócz tego, Internet rzeczy umożliwia zdalne monitorowanie działania maszyn np. za pomocą smartfonu.

Problemy starszych maszyn

Starsze urządzenia, choć nadal sprawne, mogą nie nadążać za rozwojem technologii i powoli stawać się coraz mniej użyteczne. Poniżej przedstawiono kilka najczęstszych problemów takich maszyn:

Dodatkowe czujniki

Zamontowanie czujników może pomóc wprowadzić urządzenie w świat IoT, jednak w praktyce jest z nimi pewien problem - komunikują się za pomocą różnych protokołów lub w ogóle takowych nie posiadają, wysyłając jedynie sygnały analogowe lub cyfrowe.

Różne protokoły komunikacyjne

Technologia wciąż się rozwija, stare systemy są zastępowane nowymi, różni producenci tworzą różne rozwiązania - w efekcie posiadamy maszyny, z których każda komunikuje się przy pomocy innego protokołu. To znaczące utrudnienie, gdy chcemy połączyć wszystkie urządzenia w jedną sieć.

Brak połączenia z Internetem

Komunikacja z innymi urządzeniami za pomocą Internetu znacząco zwiększa możliwości maszyny, jednak w przemyśle jest to jeszcze dość świeży i niezbyt powszechny temat. To spore ograniczenie przy wprowadzaniu fabryki w erę cyfryzacji i przemysłu 4.0.

Możliwe rozwiązania

Internet rzeczy, a co za tym idzie stałe monitorowanie podłączonych do sieci urządzeń jest kuszącą wizją, jednak w praktyce może się wiązać z pewnymi problemami. Rozwiązania mogą okazać się różne, w zależności od konkretnego przypadku. Poniżej przedstawiono kilka z nich.

Zakup nowej maszyny

Gdy naszemu urządzeniu zaczyna brakować zbyt wiele, zazwyczaj najlepszym rozwiązaniem może okazać się zakup nowego. Jest to niestety najbardziej kosztowne rozwiązanie, jednak czasami nieuniknione ze względu na nieopłacalność modernizacji lub brak możliwości zastosowania nowych technologii.

Budowanie własnego systemu

Niektórzy producenci oferują systemy oparte na mikrokontrolerach typu Arduino czy Raspberry Pi. Sam mikrokontroler służy jako tłumacz między formatami danych, jednak wymaga jeszcze dołączenia specjalnych portów komunikacyjnych, gdyż same płytki zazwyczaj posiadają jedynie złącza typu Goldpin czy USB. To często stwarza konieczność dokupowania specjalnych nakładek czy pojedynczych portów i łączenie wszystkiego w całość.

Dodatkowo należy pamiętać, że urządzenia pracujące w warunkach przemysłowych są dużo bardziej narażone na niekorzystne warunki otoczenia, przez co trzeba zadbać o ich właściwą ochronę. W rezultacie własnoręcznie zbudowany system może okazać się tańszym rozwiązaniem, jednak jego stworzenie wymaga dużo czasu i wiedzy.

EdgeLink - kompletny system do konwersji protokołów

Czy w takim razie na rynku dostępne są produkty, które w prosty sposób ułatwią nam podłączenie urządzeń starszej generacji do chmury lub serwera lokalnego? Okazuje się, że tak. Jedną z najciekawszych propozycji wydaje się typowo przemysłowe, gotowe rozwiązanie do konwersji protokołów komunikacyjnych. Stworzone przez firmę Advantech oprogramowanie EdgeLink stanowi stabilny grunt pod cyfryzację fabryki. Całość rozwiązania składa się z programu komputerowego EdgeLink Studio i oprogramowania EdgeLink Runtime zastosowanego w bramkach Advantech.

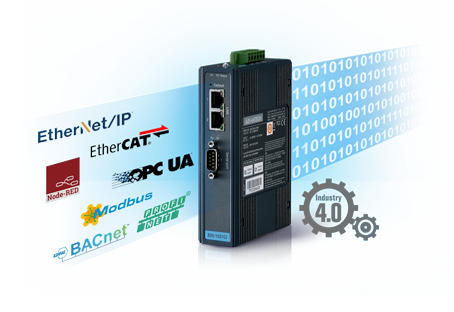

Łączy różne protokoły

Dzięki prostej konfiguracji możliwa jest konwersja praktycznie wszystkich stosowanych w przemyśle protokołów - zarówno technologii przewodowych jak i bezprzewodowych. Wystarczy dobrać odpowiednie dla aplikacji urządzenie z EdgeLink, skonfigurować je w programie EdgeLink Studio i możemy cieszyć się nieograniczoną komunikacją między urządzeniami w sieci.

Rysunek nr 4. Konwersja danych przy pomocyEdgeLink

Akwizycja danych

EdgeLink daje możliwość zapisywania danych, dzięki czemu możemy stosować predykcję - zarówno w obszarze utrzymania ruchu i stanu technicznego maszyn jak i w obszarze logistycznym czy biznesowym np. do przewidywania zamówień.

Ochrona danych

EdgeLink umożliwia konwersję na bezpieczne protokoły chmurowe takie jak MQTT i oferuje dodatkowe szyfrowanie np. TLS. Ponadto oprogramowanie wspiera także uwierzytelnianie brokera poprzez podanie loginu i hasła, co chroni przed przesyłaniem danych do nieautoryzowanego brokera.

Rozwiązania fizyczne

EdgeLink jest wspierany przez różne urządzenia firmy Advantech, które różnią się od siebie funkcjonalnością - od prostego konwertera po inteligentne moduły programowalne. Poniżej podano przykładowe rozwiązania wspierające EdgeLink.

ECU - brama do aplikacji IIoT

ECU jest serią bram sieciowych dedykowanych do aplikacji wykorzystujących komunikację między chmurą, urządzeniami z interfejsami szeregowymi oraz sieciami Ethernet. Pozwala także na sterowanie PLC dzięki darmowemu oprogramowaniu Multiprog Express. Ponadto:

-

Dostęp do chmury/bazy danych: SQL, ORACLE, Azure, AWS itp.

-

Transmisja danych: Modbus RTU/TCP, EthernetIP, BACnet, OPC UA, SNMP, MQTT

-

Port Micro SD

-

Bezprzewodowe moduły rozszerzeń: wifi/ 3G/ 4G/ GPRS

- Interfejsy: RS232/485 z izolacją, Ethernet, USB-A

Zobacz bramy sieciowe ECU na naszej stronie:

Rysunek nr 5.Bramy IIoT z serii ECU

Rysunek nr 5.Bramy IIoT z serii ECU

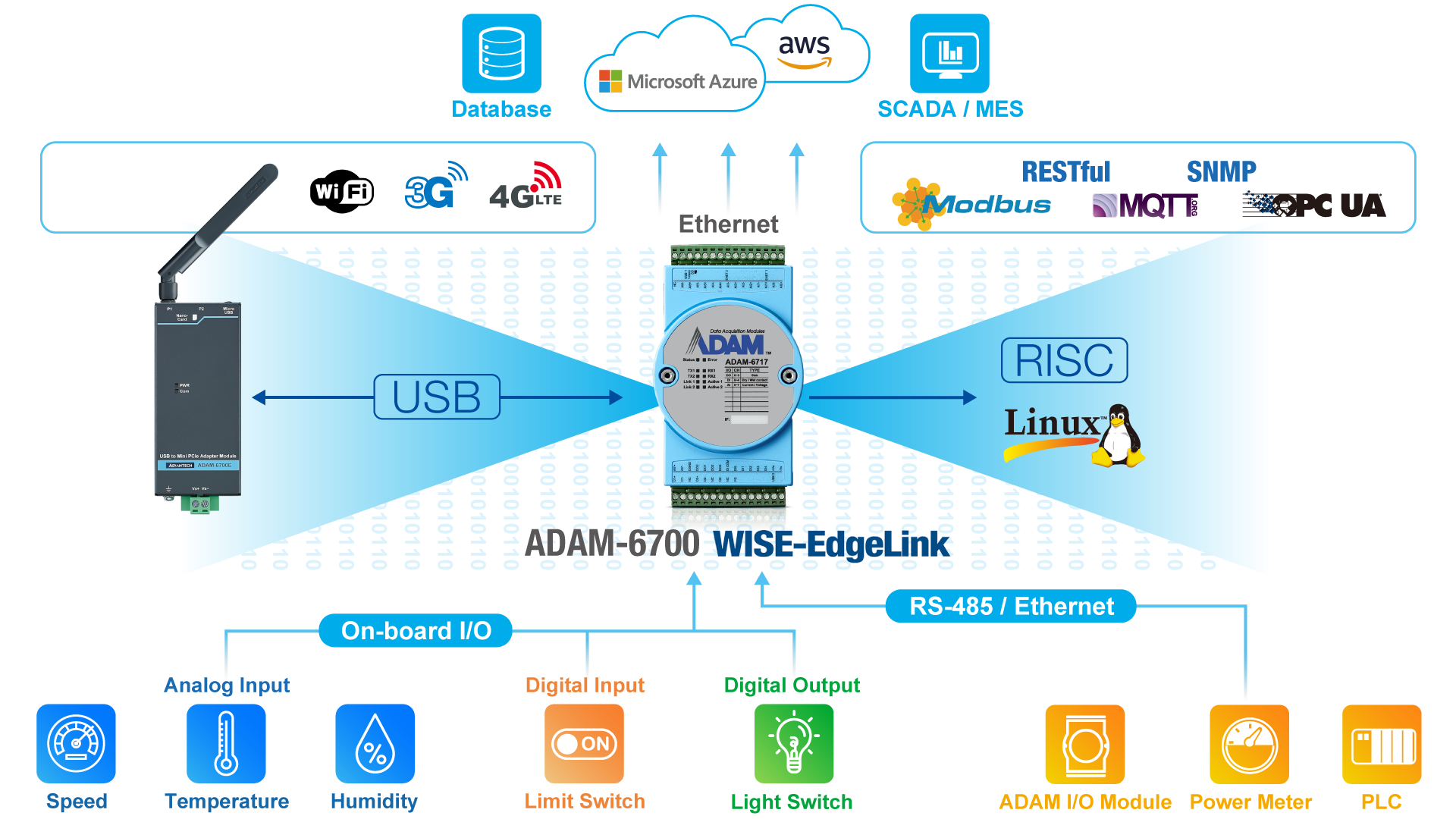

ADAM-6700 - inteligentny kontroler z Node-Red

Urządzenia z tej serii są inteligentnymi bramami przeznaczonymi do pracy jako samodzielne sterowniki lub platformy pomiarowe. Graficzne środowisko programistyczne Node-Red pozwala na łatwe programowanie przez przeglądarkę internetową, a mocny procesor i port microSD umożliwiają analizę i akwizycję danych. Co jeszcze?

-

Dostęp do chmury/bazy danych: SCADA, SQL, Azure, AWS, IBM Cloud poprzez sieci przewodowe i bezprzewodowe

-

Transmisja danych: MQTT, Modbus RTU/TCP, RESTful API

-

Interfejsy: RS-485, Ethernet, USB-A, USB Micro-B

-

Wejścia i wyjścia cyfrowe i analogowe

Zobacz urządzenia z serii ADAM-6700 dostępne na naszej stronie:

Rysunek nr 6. Inteligentny kontroler z serii ADAM-6700

ADAM-3600 - inteligentny moduł do zastosowań bezprzewodowych

Ten programowalny moduł ma bardzo szerokie możliwości. Oprócz łączności bezprzewodowej posiada 8 wejść analogowych, 8 wejść cyfrowych i 4 wyjść cyfrowych, a w razie potrzeby oferuje możliwość rozszerzenia portów I/O dzięki 4 slotom rozszerzeń. Moduł obsługuje także języki programowania IEC61131-3 i C. Do tego:

-

Transmisja danych: Modbus RTU/TCP, DNP3, BACnet, OPC UA

-

Dostęp do chmury/bazy danych: SCADA, SQL, Azure, AWS, IBM Cloud poprzez sieci przewodowe i bezprzewodowe

-

Interfejsy: Ethernet, RS232/485 z DB9, RS485 z terminalem śrubowym

-

Port SD

-

Bezprzewodowe moduły rozszerzeń: Zigbee/ wifi/ 3G/ 4G/ GPRS

Rysunek nr 7. Inteligentny moduł ADAM-3600

Podsumowanie

Przemysłowy Internet rzeczy nie jest tylko ciekawą nowinką technologiczną, ale powoli staje się podstawą działania przedsiębiorstwa XXI wieku. Oznacza to, że firmy muszą podjąć się cyfryzacji swoich zasobów, inaczej zostaną w tyle.

Modernizacja starszych maszyn, czy też tzw. retrofitting to aktualnie najlepsze rozwiązanie, jeśli chodzi o bezinwazyjne i stosunkowo tanie (w porównaniu do wymiany sprzętu na nowy) wprowadzenie zakładu w świat IoT. Często wymiana urządzeń pochodzących sprzed ery cyfryzacji nie jest opłacalna dla przedsiębiorstwa ze względu na jeszcze nienajgorsze właściwości produkcyjne. W końcu głównym zadaniem maszyny jest produkcja a nie wysyłanie danych. Nie oznacza to jednak konieczności rezygnacji z zalet nowoczesnych technologii.

Jednym z ciekawszych rozwiązań jest oprogramowanie EdgeLink od firmy Advantech, które umożliwia konwersję większości wykorzystywanych w przemyśle protokołów, zarówno przewodowych jak i bezprzewodowych Dzięki temu możemy zbierać informacje z urządzeń bez względu na wykorzystywane w nich techniki komunikacyjne.

W idealnym scenariuszu Internet rzeczy może w niedługim czasie doprowadzić do urzeczywistnienia koncepcji tzw. Smart Factory, czyli inteligentnej fabryki, gdzie ludzie będą jedynie nadzorować pracę maszyn, a cała uciążliwa praca będzie wykonywana przez komunikujące się ze sobą urządzenia. Choć to nadal dość wyidealizowana wizja przyszłości, to wskazuje kierunek rozwoju i pozwala przedsiębiorstwom małymi krokami wejść w świat przemysłu 4.0.