Poniższy artykuł uzupełnienia informacje na temat instalacji robotów Universal Robots oraz ma na celu przedstawienie podstawowych wskazówek dotyczących typowych problemów przy wdrażaniu robotów współpracujących. Chciałbym uwypuklić tu pewne zagadnienia, które powinny zostać wzięte pod uwagę podczas instalacji mechanicznej ramienia robota, jak i tworzenia algorytmu programu. Właściwe zrozumienie poniższych zagadnień będzie skutkowało stabilną pracą robota oraz brakiem późniejszych przestojów spowodowanych czynnościami serwisowymi.

Artykuł ten bazuje na dokumentacji Producenta o nazwie „Installation guide” w wersji 1.3.2 (data publikacji maj 2020) i dotyczy wszystkich robotów Universal Robots zarówno w wersji CB, jak i e-Series.

Instalacja mechaniczna

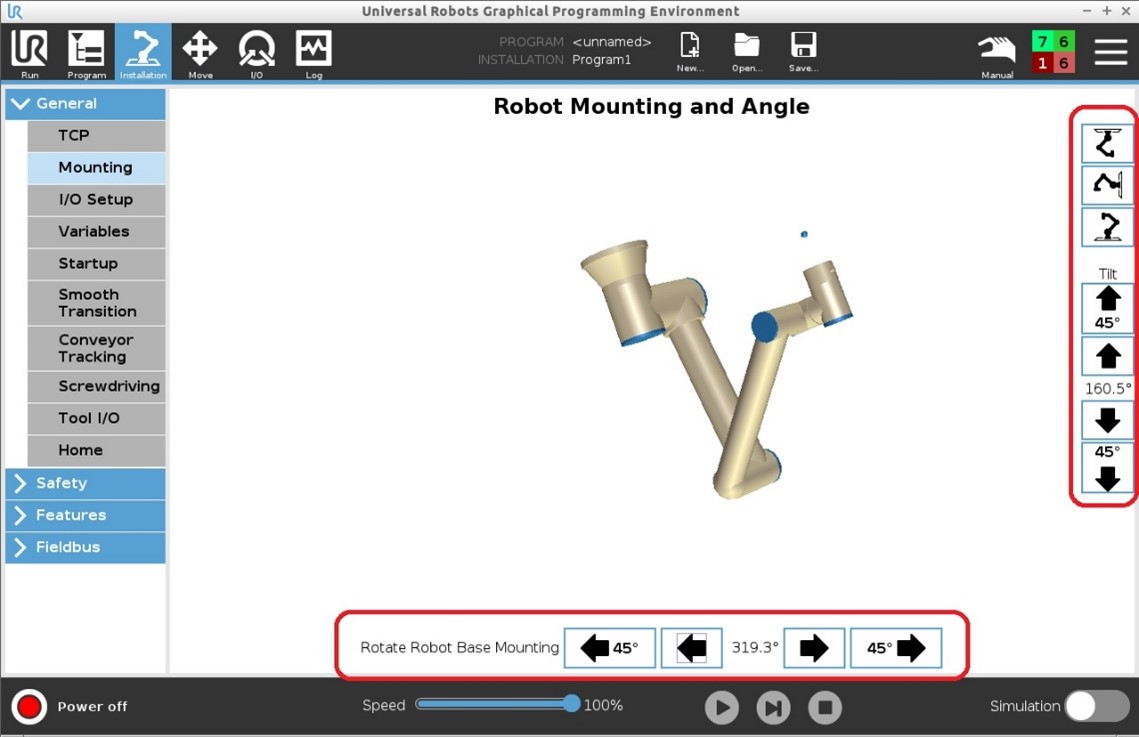

W tym miejscu należy podjąć decyzję odnośnie sposobu montażu robota, przy czym należy podkreślić, iż mamy tu pełną swobodę orientacji ramienia w przestrzeni pracy. Nasz robot może zostać podwieszony lub zamontowany pod dowolnym kątem. Ustawienie to konfigurujemy w parametrach instalacyjnych robota w zakładce General/Mounting.

Ustawienie to wpływa na kierunek siły grawitacji jaką bierze pod uwagę robot przy wyznaczaniu trajektorii ruchu - stanowi pewnego rodzaju “offset” dla pomiaru sił w przypadku funkcji bezpieczeństwa.

Sam montaż ramienia robota należy przeprowadzić za pomocą odpowiednich śrub na stabilnej powierzchni, odseparowanej od wibracji, wystarczająco mocnej, aby wytrzymać co najmniej dziesięciokrotny pełny moment obrotowy przegubu bazy robota. W przypadku wózków jezdnych lub mobilnych stacji należy pamiętać, iż sama waga bazy, do której przytwierdzamy ramię robota powinna być równa co najmniej pięciokrotnemu ciężarowi ramienia robota (np. dla UR5e to co najmniej 20,6 kg x 5 = 100 kg). Aby uzupełnić informację dotyczącą maksymalnych momentów dla przegubu bazy robota, poniżej zamieszczona została tabela z wartościami.

| Rozmiar przegubu | Maksymalny moment [Nm] |

|

Rozmiar 0 Rozmiar 1 Rozmiar 2 Rozmiar 3 Rozmiar 4 |

12 28 56 150 330 |

| Przegub | UR3/UR3e | UR5/UR5e | UR10/UR10e | UR16e |

|

Nadgarstek 3 Nadgarstek 2 Nadgarstek 1 Łokieć Ramię Baza |

Rozmiar 0 Rozmiar 0 Rozmiar 0 Rozmiar 1 Rozmiar 2 Rozmiar 2 |

Rozmiar 1 Rozmiar 1 Rozmiar 1 Rozmiar 3 Rozmiar 3 Rozmiar 3 |

Rozmiar 2 Rozmiar 2 Rozmiar 2 Rozmiar 3 Rozmiar 4 Rozmiar 4 |

Rozmiar 2 Rozmiar 2 Rozmiar 2 Rozmiar 3 Rozmiar 4 Rozmiar 4 |

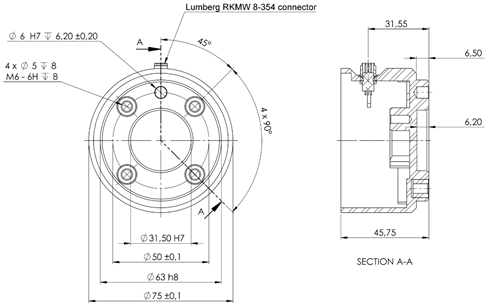

Dla przykładu, operując na robocie UR5e podstawa montażowa robota powinna być tak zaprojektowana, aby wytrzymać monet obrotowy na poziomie 150 x 10 = 1500 Nm. Ramię robota mocujemy do podstawy za pomocą 4 śrub dokręcając odpowiednim momentem. Rozstaw otworów można znaleźć w dokumentacji mechanicznej na stronie producenta.

| Robot | Rozmiar śruby | Moment dokręcający [Nm] |

|

UR3/UR3e UR5/UR5e UR10/UR10e UR16e |

4 x M6 4 x M8 4 x M8 4 x M8 |

9 20 20 20 |

Efektor robota montujemy do kołnierza robota za pomocą 4 śrub M6 z momentem dokręcającym na poziomie 8 Nm.

Właściwa temperatura otoczenia dla robota zawiera się w zakresie od 0 do 50 stopni Celsjusza. Stopień ochrony dla ramienia robota i panelu uczenia to IP54. Dla skrzynki sterowniczej wynosi on natomiast IP44.

W przypadku, gdy ramię robota zamontowane jest na dodatkowym liniowym napędzie (dodatkowa 7. oś), jego parametry dynamiki powinny być skonfigurowane w taki sposób, aby nie występowały zbyt duże wartości przyspieszeń/opóźnień. Wysokie przyspieszenia mogą wywołać przekłamany pomiar sił skutkując zatrzymaniem ochronnym robota (tak jak w przypadku kolizji) lub błędem związanym z niepoprawną konfiguracją montażu robota (mounting fault rys. 1). Producent zaleca, aby podczas ruchu dodatkowej osi ramię robota było w spoczynku (najlepiej w pozycji złożonej), z naciskiem na sytuację rozpędzania/zatrzymywania 7 osi. Dobrą praktyką jest wykorzystanie funkcji skryptowej zmiany kierunku siły grawitacji set_gravity(gx, gy, gz) podczas przyspieszania/zatrzymywania dodatkowej osi. Dodatkowo, robot sam może monitować czy ramię poddane jest dodatkowym zewnętrznym siłom za pomocą komendy skryptowej is_ready().

Obszar roboczy manipulatora

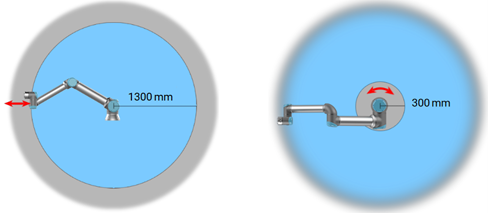

Podczas wyznaczania trajektorii ruchu narzędzia należy zwrócić uwagę, iż obszar roboczy robota to sfera o promieniu uzależnionym od wymiarów fizycznych robota - maksymalnie 1300 mm dla robota UR10/UR10e. W przestrzeni tej możemy dowolnie orientować efektor końcowy. Z tego zakresu ruchu należy „wyciąć” cylindryczną sferę (dla UR10e o promieniu r = 30 cm), która przechodzi przez przegub podstawy robota. Obszar ten jest obszarem, którego należy unikać podczas tworzenia punktów kontrolnych dla ruchu. Należy to robić, ponieważ wchodząc w przestrzeń tego cylindra narażamy się na bardzo dużą dynamikę ruchu przegubów przy relatywnie małych przesunięciach liniowych narzędzia robota. Takie zdarzenia mogą wywołać zatrzymania ochronne, np. z powodu osiągnięcia zbyt dużych przyspieszeń czy prędkości oraz mogą wygenerować dodatkowe ryzyko w procesie oceny ryzyka.