Roboty współpracujące – usprawnienie zakładu czy ochrona przed potencjalnymi zagrożeniami?

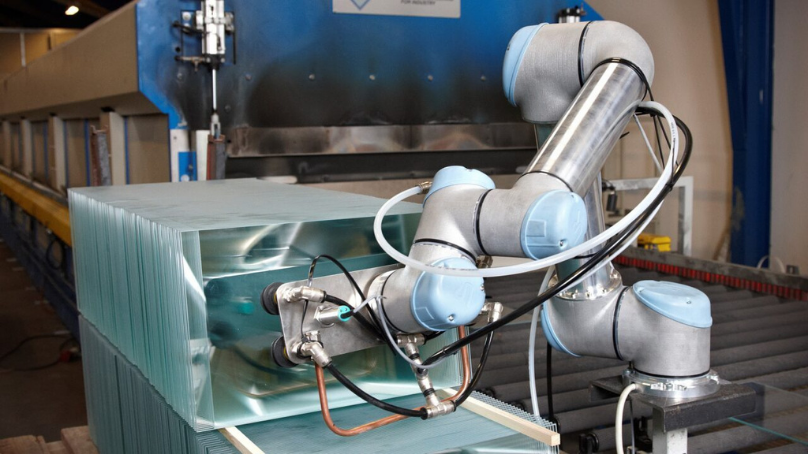

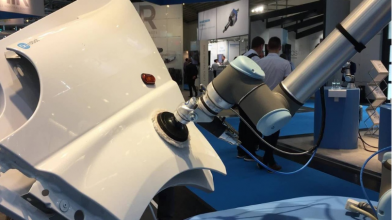

Coboty, czyli roboty współpracujące, zostały stworzone z myślą by zastępować człowieka w powtarzalnych, monotonnych czynnościach, a także, żeby współpracować z nim ramię w ramię. Obecnie coraz więcej zakładów produkcyjnych decyduje się robotyzację swoich procesów. Roboty współpracujące Universal Robots z biegiem czasu cieszą się coraz większą popularnością w naszym kraju. Łatwość programowania, szybkość wdrożenia, mobilność, szybki czas zwrotu to zdecydowanie największe zalety cobotów duńskiego producenta. Jednak czy jest coś jeszcze? Czy perspektywa robotyzacji sięga dalej i jakie płyną z tego korzyści, postaram się przybliżyć w tym artykule.

Zatrudnienie: robot vs pracownik

Każdy z nas doskonale wie jak wygląda proces rekrutacji pracownika. Wystawiamy ogłoszenie (bądź zlecamy to firmom zajmującym się HR), czekamy na zgłoszenia, spotykamy się z kandydatami, w końcu znajdujemy właściwą osobę. Podpisujemy umowę, następuje czas na przeszkolenie pracownika i przystosowanie się do realiów i specyfiki zakładu. Jest tu jeden istotny aspekt w rozumieniu działania całego zakładu – czas. Cały proces może trwać od kilku dni do kilku miesięcy, ale… mamy pracownika.

Jest to scenariusz jaki zapewne chciałby mieć każdy przedsiębiorca w procesie rekrutacji. Co jednak jeśli w tej ścieżce pojawią się problemy takie, jak np: brak pracowników w danym regionie, nie spełnianie naszych oczekiwań przez pracownika lub wypowiedzenie? Zaczynamy cały proces od nowa…

Jak to wygląda w przypadku cobotów?

W przypadku prostych aplikacji całość operacji włącznie z dostawą, szkoleniem, napisaniem aplikacji, optymalizacją programu może zająć nawet 2 - 3 tygodnie. W przypadku trudniejszych, bardziej skomplikowanych aplikacji ten czas będzie dłuższy. Bardzo podobna sytuacja jak z pracownikiem – im większych kwalifikacji potrzebujemy, tym grono kandydatów się zawęża (albo musimy ich przeszkolić), wtedy czas całej operacji się wydłuża.

"Zatrudniając" cobota mamy tą pewność, że czas poświęcony na "rekrutację" (wdrożenie) będzie zwieńczony efektem w postaci "pracownika", który spełnia nasze kryteria i wymagania. Dodatkowo "pracownika", który nie wymaga comiesięcznej pensji lecz jednorazowej inwestycji, która sprawia, że średnio po 1,5 - 2 latach, możemy cieszyć się jego pracą za darmo.

Wzrost wydajności

Zdecydowana większość firm, które zdecydowały się na robotyzację, za jedną z kluczowych zalet robotów uważa wzrost wydajności. Jeśli weźmiemy pod uwagę to jak pracownik pracuje, to z reguły osiąga on największą wydajność po przyjściu do pracy i stopniowo z biegiem czasu ona spada. Człowiek się męczy, potrzebuje przerwy by np. zjeść czy napić się wody. Z reguły jego czas pracy wynosi również 8 godzin.

Dodatkowo każdy błąd, niedopatrzenie pracownika, każda minuta, gdzie ktoś zagada się z kolegą czy koleżanką na korytarzu sukcesywnie wpływa na spadek wydajności. Wspomniany czas 8 godzin zatem, nie jest realnym czasem pracy, jest go zdecydowanie mniej. Jeśli chciałbyś się dowiedzieć jaką różnicę robią 2 sekundy w procesie produkcyjnym i jak zwiększyć swoją wydajność aż o 30% zapraszam Cię do przeczytania tego artykułu.

Z cobotami sprawa wygląda zupełnie inaczej. Jego praca jest ciągła, co oznacza, że zawsze będzie wykonywał ten sam program z daną prędkością, siłą (ogólnie wydajnością), bez przerw.

Potencjalne sytuacje, gdzie może wystąpić przestój to np.: brak dostarczenia detali, narzędzi do robota (gdy nie przekażemy tego pracownikowi, będzie identyczna sytuacja), zapełnione pola odkładcze, kolizje z innymi obiektami lub osobami (po kolizji możemy kontynuować program i trwa to kilka sekund), bądź przenoszenie i przezbrajanie robota na inne stanowisko. Co za tym idzie czas reakcji na czynniki zewnętrzne od strony samego robota i oprogramowania został zredukowany do minimum. Natomiast czynniki, które zależą od nas, leżą już w naszych rękach, np.: ciągłość dostarczania detali, wolne pola odkładcze, czy zamontowanie robota na podstawie mobilnej (oszczędność czasu przy przenoszeniu i przezbrajaniu).

Case Study – Aquael

Czas na chwilę odpoczynku od czytania. Zapraszam Cię na film Case Study z firmy Aquael:

Redukcja odrzutów i lepsza jakość

Czy zdarzyło się wam w zakładzie, że po ukończonym procesie produkcji, produkt nie spełnia wymagań i ląduje w koszu? Jak często występują takie sytuacje? Czy jest to istotny problem? A może chcecie zaproponować swoim klientom lepszą jakość swoich wyrobów? Albo nowy produkt?

Dlaczego zadaję takie pytania?

Otóż jeśli na któreś z nich odpowiedziałeś tak, to chciałbym zwrócić uwagę na jeden (a w zasadzie dwa) istotne czynniki, które charakteryzują coboty, mianowicie:

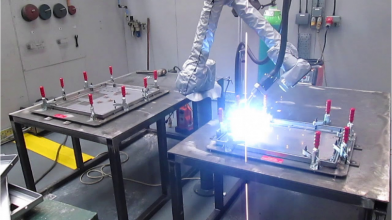

Powtarzalność i precyzja

Mając robota wszystko tak naprawdę zależy od nas. Od tego jak zrobimy aplikację będzie zależeć jakość produktu lub dokładność wykonywanej czynności. Program robota piszemy poprzez określenie punktów orientacyjnych oraz dodawanie pozostałych funkcji (włącz/wyłącz narzędzie, czekaj itd.). Owe punkty orientacyjne mają swoje współrzędne w układzie kartezjańskim (x, y, z) robota. Co za tym idzie, możemy z dokładnością tak naprawdę co do milimetra określić, gdzie ma się znaleźć robot (bądź narzędzie na nim).

Istnieje również dodatkowe urządzenie wraz z oprogramowaniem, które umożliwia też śledzenie i powtarzanie samej ścieżki. Bardzo przydatna (jeśli nie niezbędna) funkcja przy aplikacjach klejenia, malowania czy dozowania substancji.

Istotną sprawą jest również możliwość użycia konkretnej siły (a dokładniej wartości siły) przy danych ruchach czy czynnościach. Roboty UR z e-Series posiadają wbudowany już we flanszę robota czujnik siły i momentu. Takie rozwiązanie pozwala nam na korzystanie z funkcji siły z dokładnością do ok. 3,5 N. Natomiast nowa generacja robotów UR NEXT GEN ze wsględu na swoje rozmiary i udźwigi charakteryzuje się dokładnościa na poziomie ok. 10 N.

W kwestii ruchu z punktu do punktu lub po ścieżce od producenta mamy natomiast zapewnioną powtarzalność z dokładnością ± 0,1 mm w wersji CB3.1 oraz od ±0,03 - 0,05 mm (w zależności od modelu) w wersji e-Series. Czym różnią się wspomniane wersje znajdziecie pod tym linkiem. Podobnie jak w przypadku dokładności funkcji siły powtarzalność ruchu w przypadku większych robotów UR20 oraz UR30 wróciła do poziomu ± 0,1 mm, co przy takich udżwigach i rozmiarach jest imponującym wynikiem.

Posiadając powyższe funkcje, bez problemu możemy zapewnić odpowiednią jakość naszych wyrobów, zredukować liczbę odrzutów, a być może stworzyć nowy produkt. Redukując odrzuty zmniejszamy koszty, natomiast oferując lepszą jakość czy też nowy produkt mamy szansę na zwiększenie naszych przychodów, finalnie przekłada się to na to co lubi każdy przedsiębiorca, czyli zysk.

Absencja pracowników, a robot

Zastanawialiście się nad tym ile tracą wasze zakłady podczas absencji któregoś z pracowników? Co by było gdyby ludzie nie chorowali, nie brali zwolnień lekarskich, urlopów na żądanie? Co się stanie, gdy masz zobowiązania wobec klientów czy kontrahentów i na dany okres wypadnie Ci nie jeden a kilku ludzi? Ile czasu, pieniędzy i zasobów zaoszczędziła by twoja firma, gdyby nie było takich sytuacji jak wyżej?

Niestety czegoś takiego nie da się uniknąć. Każdy z nas jest człowiekiem, ma prawo do odpoczynku, urlopów, może zachorować, bądź aktualnie nie być w stanie do wykonywania swoich obowiązków zawodowych. Oczywiście, każdy z nas czy to jako pracownik czy pracodawca dąży do swojego rodzaju "perfekcji" w wykonywanych czynnościach i zawodzie. Jednak liczba czynników, które wpływają na tą zawodową "perfekcję", jest zbyt duża i z utopijnej wizji zakładu, przedsiębiorstwa bez absencji naszych pracowników musimy wrócić do naszej rzeczywistości.

Co z cobotami?

Otóż cobot nie bierze czegoś takiego jak L4 czy urlopu na żądanie. Cobot nie musi odebrać dzieci ze szkoły, jechać do urzędu coś pilnie załatwić, nie musi czasem wyjść wcześniej z pracy. Jedyną "absencją" są możliwe awarie. Podstawową różnicą między awarią a absencją pracowników jest to, że na to pierwsze mamy bardzo duży wpływ. Odpowiednio napisany program, prawidłowe ustawienia pracy robota, przeszkolenie pracowników z zakresu obsługi oraz wykonywanie zaleceń producenta jeśli chodzi o przeglądy powodują, że zmniejszamy ryzyko awarii do niezbędnego minimum. Jest to coś na co realnie mamy wpływ.

W skrajnych przypadkach, gdy brak przestojów jest dla nas kluczowy (np. z powodów terminowych kontraktów i kar za niewywiązanie się z umowy) i mamy już roboty UR, możemy mieć jeszcze jedną sztukę na wypadek przestoju. Napisany wcześniej program zapisać na pamięci zewnętrznej, zamontowanie robota i wgranie mu programu jest wtedy kwestią maksymalnie kilku godzin. Oczywiście posiadanie maszyny zastępczej to dodatkowy koszt i trzeba się z tym liczyć, jednak niejednokrotnie bywa, że koszt zapasowego robota jest dużo niższy niż straty poniesione z tytułu przestojów.

Maszyna czy narzędzie?

Kończąc już ten artykuł, roboty Universal Robots to naprawdę dobry, solidny produkt, co potwierdza pozycja nr 1 wśród sprzedaży producentów cobotów na całym świecie. Jednak mam nadzieję, że po przeczytaniu tego artykułu spojrzysz na temat trochę szerzej. Że cobot to nie tylko maszyna, lecz także dobre narzędzie do rozwoju biznesu i usprawnienia swojego zakładu. Jeśli chciałbyś się dowiedzieć co zyskałby twój zakład, jak wdrożyć takie rozwiązanie czy poznać szczegóły techniczne samego robota nie czekaj, napisz do nas na roboty@elmark.com.pl, z chęcią odpowiemy na wszystkie twoje pytania.