Po jakim czasie robot będzie zarabiał sam na siebie?

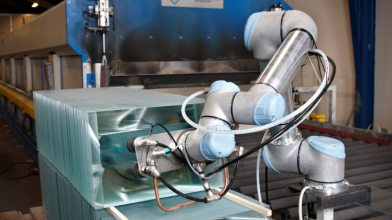

Inwestycja w robota Universal Robots

Robotyzacja zakładów przemysłowych daje nowe możliwości, powoduje wzrost wydajności produkcji, poprawia jakość produktów i optymalizuje koszty. Na polskim rynku pracy problemem stanowi dostęp do pracowników niższego szczebla, którzy są niezbędni w procesie obsługi maszyn. Wszystko to ma istotny wpływ na rozwój biznesu oraz zwiększone zainteresowanie osób decyzyjnych w kierunku nowych technologii.

Trzeba tu zaznaczyć iż rynek wymusił również zmiany w samych robotach. Standardowo pod pojęciem robota wyobrażamy sobie wielką stalową kilkutonową konstrukcję, wygrodzoną z przestrzeni fabryki. Przy standardowych robotach koszt ich zakupu, wdrożenia czy serwisu jest znaczącym obciążeniem, na który mogą pozwolić sobie największe przedsiębiorstwa . Jednak od pewnego czasu na rynku robotów przemysłowych pojawił się nowy „gracz” nazwany robotem współpracującym -> cobotem, który zmienił wcześniejsze spojrzenie na temat współpracy robota z człowiekiem. Dzięki zastosowaniu robota posiadającego wewnętrzne funkcje bezpieczeństwa, niestanowiącego zagrożenia dla człowieka możemy zwiększyć efektywność produkcji, zminimalizować koszty oraz czas implementacji nowych rozwiązań w ograniczonej przestrzeni fabryki. Jest to urządzenie które ma być „narzędziem” wykorzystywanym wszędzie tam, gdzie pracownik wykonuje żmudne i powtarzalne czynności, a czynnik ludzki ma istotny wpływ na jakość końcowego produktu.

W tym miejscu wiele osób zadaje sobie pytanie ile kosztuje taki robot? I to jest źle postawione pytanie, powinno ono brzmieć po jakim osiągniemy zwrot inwestycji z zakupu robota UR? Tu producent robotów Universal Robots deklaruje, że na rynku polskim jest to 2 lata. Korzystając z gotowego arkusza udostępnionego przez firmę Robotiq postanowiliśmy stworzyć jego polski odpowiednik aby przedstawić symulację kalkulacji zwrotu inwestycji. Należy pamiętać iż wyliczenia są przybliżonymi szacunkami, nie zwalniają od gruntownej analizy późniejszych kosztów wdrożenia.

Sytuacja obecna

Część arkusza oznaczona jako obecna sytuacja tyczy się aktualnych danych z procesu produkcji, w tym informacji dotyczących kontroli jakości, czy kosztów postoju maszyny. Wzór do kalkulacji wygląda następująco:

Roczny_koszt_obsługi_stanowiska = Ilość_pracowników [jedn.] * Ilość_zmian [jedn.] * Koszt_pracownika [zł] + Koszty_postoju [zł] + Koszty_odpadów [zł] + Koszty_efektywności_pracy [zł]

Przykład: jeżeli robot ma podawać detale do maszyny (np. obrabiarki) określamy koszty do obsługi stanowiska na maszynie. Zakładamy, że maszynę obsługuje jedna osoba pracująca 40 godzin tygodniowo, praca jest 3 zmianowa (24h). Do obliczeń przyjęto iż pensja netto pojedynczego pracownika wynosi 2200 zł, co daje roczny koszt dla pracodawcy 44 280 zł. Ponieważ stanowisko wymaga 3 zmian, roczne obciążenie będzie wynosiło 132 840 zł (brutto). Do tego możemy oszacować, że roczny koszt postoju to 5000 zł, odpadów 7500 zł, a zmniejszonej wydajności to 5000 zł. Roczny koszt obsługi stanowiska to:

Roczny_koszt_obsługi_stanowiska = 1 * 3 * 44 280 [zł] + 5000 [zł] + 7500 [zł] + 5000 [zł] = 150 340 [zł]

Inwestycja w robota Universal Robots

W ramach inwestycji musimy wziąć pod uwagę wszystkie czynniki związane z kosztami integracji całego stanowiska (podane ceny są cenami netto). Przyjmujemy, iż robot jest maszyną nieukończoną, więc w grę wchodzi również koszt dodatkowych urządzeń, jak chwytak czy urządzenia peryferyjne. Same ramię robota jest urządzeniem bezpiecznym, jednak w procesie analizy ryzyka (zgodnie z normą ISO-10218) bierzemy pod uwagę całe stanowisko zrobotyzowane oraz jego otoczenie. Może się okazać np. że samo narzędzie stanowi zagrożenie dla operatora (np. lanca do spawania). W przypadku pojawienia się nowego zagrożenia wymagane są dodatkowe zewnętrzne funkcje bezpieczeństwa (wygrodzenie, kurtyny bezpieczeństwa, maty, laserowe skanery bezpieczeństwa itd.). Ponieważ roboty Universal Robots mają przyjazny interfejs do tworzenia programu robota, w naszym przypadku integracja będzie wykonywana przez klienta końcowego (napisanie programu, testy aplikacji).

Koszt_inwestycji = Robot [zł] + Chwytak [zł] + Pozycjonowanie_detalu [zł] + System_wizyjny [zł] + Zewnętrzne_funkcje_bezpieczeństwa[zł] + Integracja [zł] + Opłata_transportowa [zł] + Koszty_dodatkowe [zł]

Przykład: inwestor decyduje się na robota UR5 (kwota około 105 000 zł) oraz chwytak RG2 (ok. 16 000 zł), dokonane są mechaniczne przeróbki linii dzięki czemu nie będzie potrzebny system wizyjny (koszt przeróbek 10 000 zł). Przyjmijmy, iż analiza ryzyka wykazała, że nie trzeba stosować zewnętrznych funkcji bezpieczeństwa. Koszty integracji i testów stanowiska obciążyły inwestora kwotą 50 000 zł. Opłata transportowa i ubezpieczenie 1 600 zł. W kosztach dodatkowych umieszczono również przeprowadzenie audytu bezpieczeństwa przez zewnętrzną firmę (koszt 8 000 zł). Inwestycja w nowe stanowisko wyniesie:

Koszt_inwestycji = 105 000 + 16 000 + 10 000 + 0 + 50 000 + 1600 + 8 000 = 190 600 [zł]

Przybliżony scenariusz dla kosztów

Oczywiście symulacja późniejszych kosztów obsługi maszyny jest pewnym uproszczeniem. Przeprowadzamy ponowne przeliczenie dla stanowiska zrobotyzowanego. Należy przyjąć zasadę iż całkowicie nie wyeliminujemy operatora z obsługi maszyny, jednak jego praca zmieni się, zostanie odciążony z monotonnych czynności. Może zostać skierowany do innych zadań, np. kontrola jakości lub wsparcie dla procesu obsługi innych maszyn. W obliczeniach przyjęto iż w ciągu zmiany operator maszyny będzie poświęcał na kontrole stanowiska zrobotyzowanego nie więcej niż 2h pracy. W rocznym koszcie obsługi stanowiska nie uwzględniono czynników, które są wymierne z punktu widzenia przedsiębiorstwa, takie jak polepszenie jakości produktu, mniejsza liczba odpadów, krótszy czas postojów czy liczba wyprodukowanych produktów.

Przybliżony_koszt_obsługi_stanowiska = Ilość_pracowników [jedn.] * Ilość_zmian [jedn.] * Koszt_pracownika [zł] + Koszty_postoju [zł] + Koszty_odpadów [zł] + Koszty_efektywności_pracy [zł]

Przybliżony_koszt_roczny_stanowiska = 0,25 * 3 * 44 280 [zł] + 5000 [zł] + 7500 [zł] + 5000 [zł] = 50 710 [zł]

Oszczędności

Oszczędności roczne to różnica między aktualnymi kosztami a kosztami wynikającymi z potencjalnego scenariusza kosztów po modernizacji stanowiska. Do oszczędności należy dodać również dodatkowy wymierny zysk dla przedsiębiorstwa wynikający z polepszenia jakości oraz wyprodukowania większej ilości produktu, w obliczeniach przyjmujemy kwotę 0 zł.

Oszczędności = Obecny_koszt_roczny [zł] - Przybliżony_scenariusz_kosztów [zł] + Wzrost_wydajności_produkcji [zł]

Przykład: Oszczędności = 150 340 [zł] - 50 710 [zł] + 0 [zł] = 99 630 [zł]

Zwrot inwestycji (R.O.I)

Aby obliczyć zwrot inwestycji należy podzielić koszty inwestycji przez oszczędności. Wynik to ilość lat po których inwestycja się zwróci.

Zwrot_inwestycji[lata] = Koszt_inwestycji [zł] / Oszczędności [zł]

Przykład: Zwrot_inwestycji = 190 600 [zł] / 99 630 [zł] = 1,91 [lat]

Zwrot inwestycji można przeliczyć na miesiące, wtedy obliczenia wyglądają następująco:

Przykład: Zwrot_inwestycji = 1,91 [lat] * 12 [miesięcy] / lat = 23 miesięcy (po zaokrągleniu w górę)

W naszym przykładzie zwrot inwestycji nastąpi po 23 miesiącach. Jest to zbliżona wartość do tego co deklaruje Universal Robots. W przypadku Państwa kalkulacji polecamy przygotowany arkusz dostępny pod następującym linkiem.