Jak poprawnie ustawić punkt TCP w robotach Universal Robots?

Poprawna konfiguracja robota Universal Robots

W przypadku duńskiego producenta robotów współpracujących, firmy Universal Robots, sam montaż mechaniczny i elektryczny robota zajmuje nie więcej niż kilkanaście minut. Rozpakowujemy dwa kartony, z jednego wyjmujemy ramię robota, w drugim znajduje się skrzynka ze sterownikiem. W skrzynce sterowniczej znajdują się dwa gniazda, jedno to wspólne złącze do zasilania ramienia robota oraz wymiany danych sterownik/ramię robota, drugie do podłączenia zasilania sieciowego 230VAC. Do skrzynki sterowniczej mamy fabrycznie podłączony panel operatorski „teach pendant”, te trzy elementy tworzą całość naszego systemu.

Mimo prostego procesu instalacji mechanicznej robota, nie należy zapominać o jego oprogramowaniu, a właściwie o parametrach instalacyjnych wykorzystywanych w programie robota. Sam robot jest maszyną nieukończoną, do ramienia robota zostanie dołączone odpowiednie narzędzie, a całość zainstalowana na aplikacji. Z tego względu należy

w oprogramowaniu robota ustawić odpowiednie parametry tak aby robot wiedział z jakim narzędziem współpracuje. Co ciekawe należy mieć na uwadze fakt iż ten sam robot z racji mobilności może być używany w różnych aplikacjach w ramach jednej fabryki. W każdym

z tych przypadków może się zdarzyć iż będzie obsługiwał inne narzędzie oraz będą wykorzystane inne funkcje bezpieczeństwa. W takim wypadku przed uruchomieniem programu robota użytkownik będzie musiał sprawdzić, który plik instalacyjny został załadowany oraz czy zgadza się sygnatura bezpieczeństwa dla ustawień Safety.

Powracając do parametrów instalacyjnych robota należy je poprawnie skonfigurować, w innym przypadku użytkownik końcowy może spotkać się z sytuacją częstych zatrzymań generowanych przez system bezpieczeństwa robota. Czynność tę należy wykonać zatem sumiennie mając na uwadze generowanie późniejszych strat w wyniku zatrzymania robota w procesie produkcji. Parametry instalacyjne możemy podzielić następująco:

- ustawienie sposobu montażu robota,

- ustawienie położenia punktu narzędzia (TCP),

- ustawienie obciążenia robota (Payload),

- ustawienie środka ciężkości dla obciążenia robota (CoG).

Ustawienie sposobu montażu robota

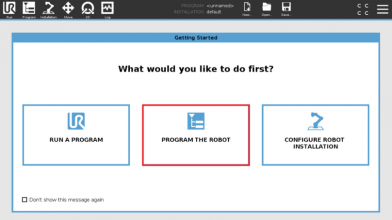

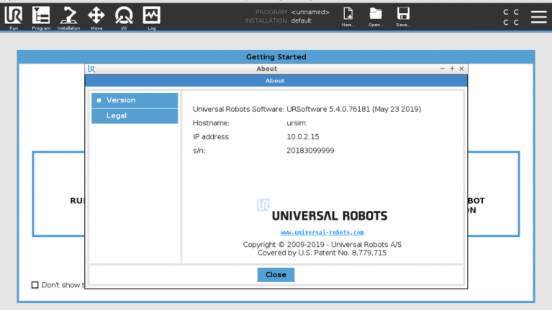

Uruchamiamy robota przyciskiem PowerOn. Następnie czekamy na pojawienie się okna powitalnego środowiska graficznego robota PolyScope na panelu operatorskim robota. W tym przypadku posłużono się oprogramowaniem w wersji PolyScope 5.2 dedykowanego dla robotów Universal Robots e-Series. W oknie powitalnym wybieramy przycisk „Configure robot installation”, który przekierowuje nas do zakładki instalacji robota (rys. 1).

Rysunek 1 Ekran powitalny dla robotów e-Series

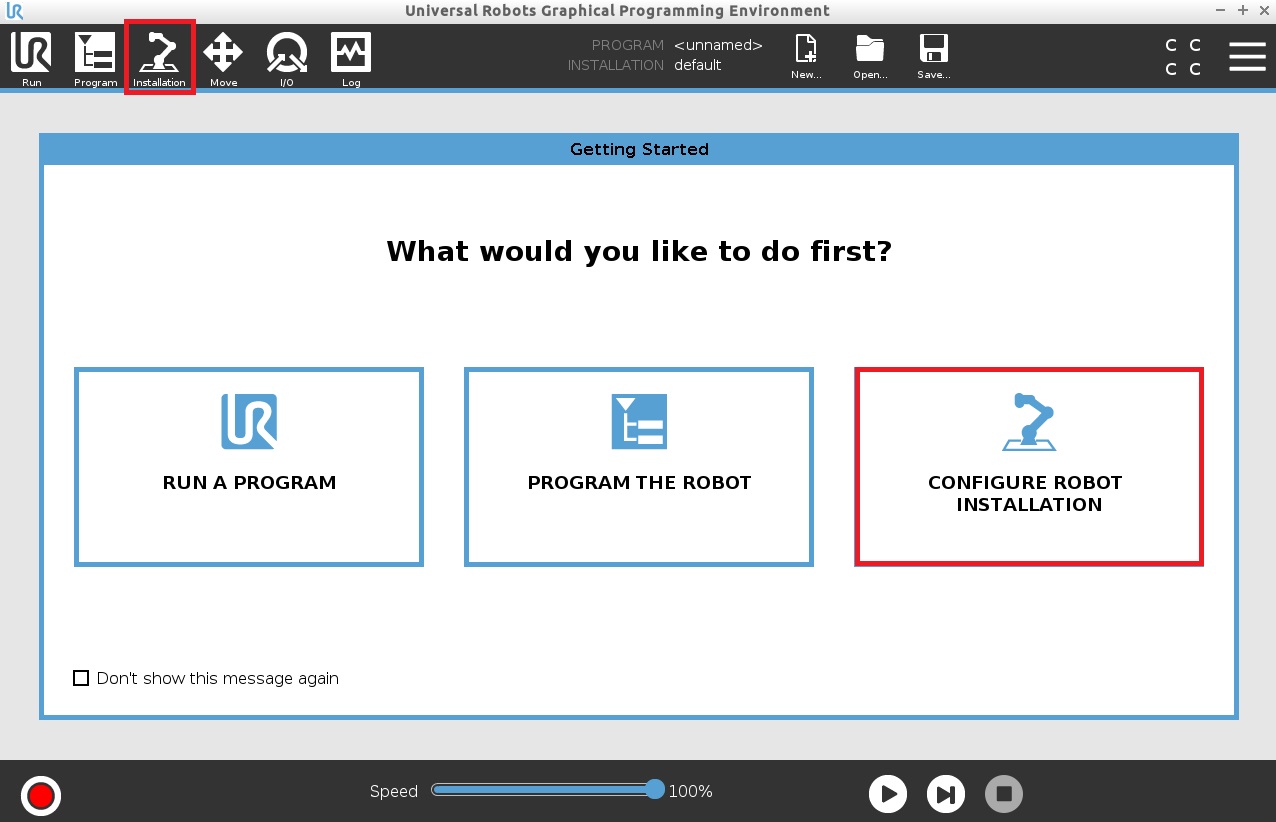

Następnie przechodzimy do ustawienia „Mounting” w podkatalogu „General” (rys. 2) i za pomocą trzech przycisków wybieramy sposób montażu ramienia robota. Mamy również do dyspozycji przyciski umożliwiające precyzyjną modyfikację położenia ramienia za pomocą stopni (obrót bazy robota „Rotate Robot Base Mounting” oraz przechylenia „Tilt”). Po wybraniu przycisków na ekranie mamy bieżący podgląd montażu robota.

Rysunek 2 Konfiguracja sposobu montażu ramienia robota

Należy poprawnie skonfigurować ten parametr ponieważ dzięki niemu robot wie w jaki sposób oddziałuje na niego przyspieszenie ziemskie g wyrażone w układzie współrzędnych bazy robota. Przyspieszenie to ma wpływ na dynamikę ruchu robota oraz oddziałuje na wartości sił mierzone przez czujnik sił. Te z kolei wpływają na funkcję bezpieczeństwa robota (monitoring wartości sił, prędkości i przyspieszeń wykorzystywany w robotach współpracujących).

Po zastosowaniu zmian w parametrach instalacyjnych robota należy za każdym razem zapisać plik z ustawieniami instalacyjnymi, inaczej zmiany nie zostaną zachowane (ikona dyskietki safe/safe installation as).

Ustawienie położenia punktu narzędzia (Tool Central Point)

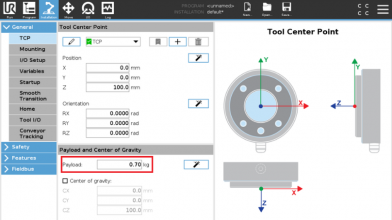

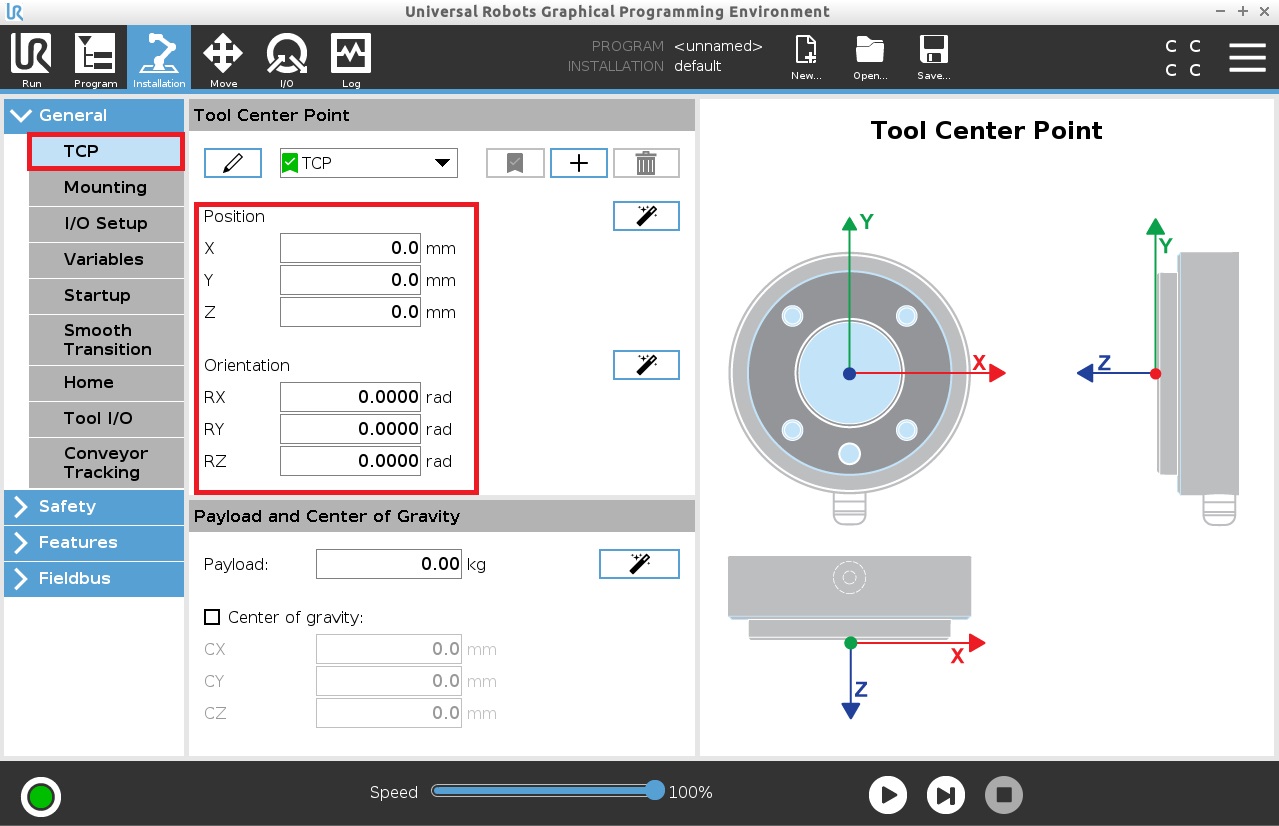

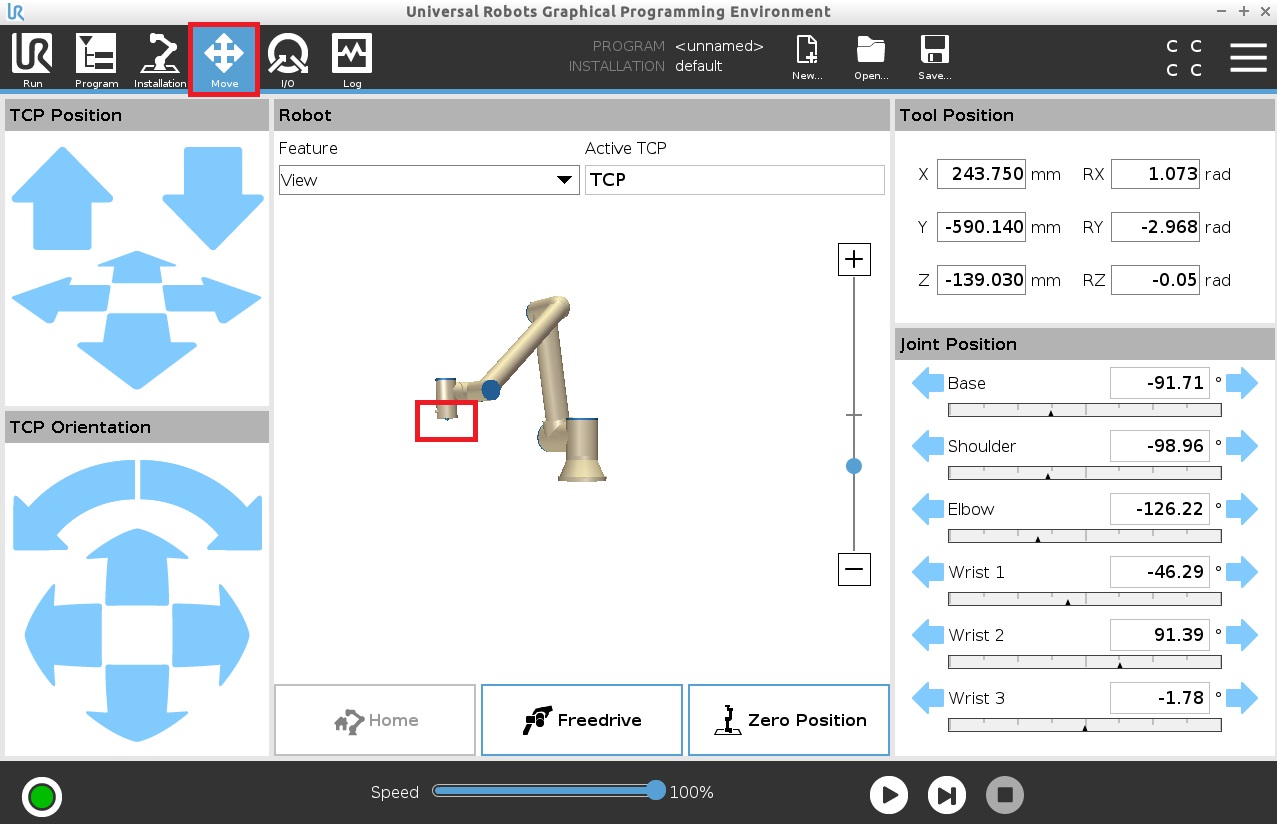

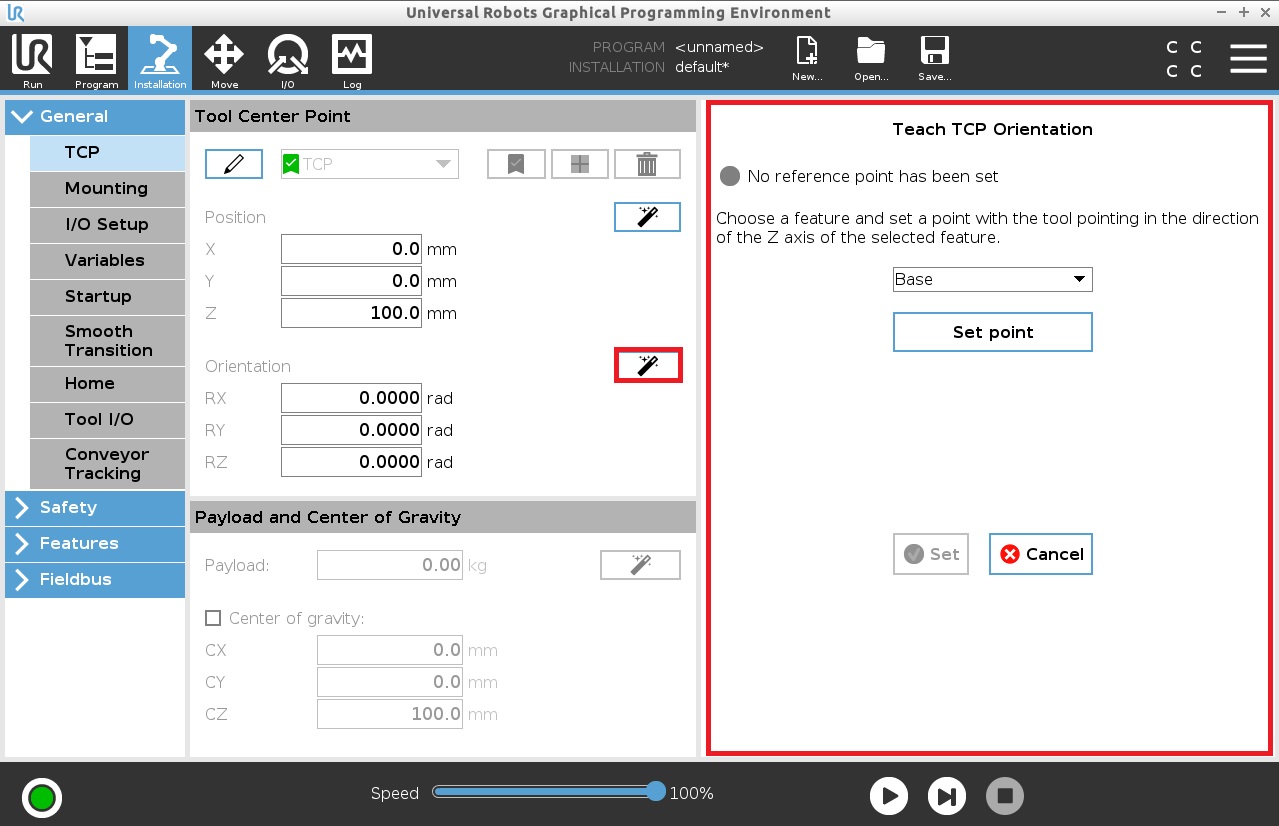

Kolejnym parametrem istotnym z punktu widzenia tworzenia trajektorii ruchu przegubów robota jest punkt położenia narzędzia. Parametr ten modyfikujemy za pomocą menu „TCP”, podkatalogu „General” w zakładce instalacyjnej (rys. 3). Należy zwrócić uwagę iż przy pierwszym uruchomieniu robota punkt ten znajduje się w środku kołnierza narzędzia robota. Po przejściu do zakładki „Move” aktualna pozycja punktu TCP zaznaczona jest pogrubioną niebieską kropką (rys. 4).

Rysunek 3 Konfiguracja położenia narzędzia robota

Rysunek 4 Podgląd fabrycznego ustawienia położenia punktu TCP

Punkt położenia narzędzia definiuje się w układzie współrzędnych narzędzia robota, układ ten zobrazowany jest w podglądzie po prawej stronie okna z ustawieniami punktu. Położenie końcówki narzędzia robota „TCP” wyrażone jest za pomocą wektora 6 elementowego w formacie zmiennej „pose”, którego wartości podajemy w polach x,y,z dla położenia punktu oraz rx,ry,rz dla orientacji narzędzia w przestrzeni (rys. 3). Należy zwrócić uwagę iż położenie x,y i z podajemy w mm, natomiast wektory rotacji wyrażone są w jednostce miary łukowej kąta radian (rad). W jakim celu używane są dodatkowe współrzędne wektorów rotacji? Aby precyzyjnie wyznaczyć nie tylko położenie punktu narzędzia robota ale również zobrazować w jaki sposób narzędzie będzie umiejscowione w przestrzeni współrzędnych robota (np. wkręcanie śrub wkrętakiem, który musi być umiejscowiony prostopadle do powierzchni roboczej). Aktualne położenie punktu TCP możemy podejrzeć identycznie jak na rysunku 4, jest to też dodatkowa informacja przy załadowaniu pliku instalacyjnego robota, czy punkt TCP jest tam gdzie być powinien.

Dzięki temu parametrowi robot wie jakie ma być przesunięcie w przestrzeni między punktem narzędzia a kołnierzem robota. Jest to niezwykle pomocne w przypadku gdy w ramach jednego programu używamy chwytaków o różnych rozmiarach lub chwytaki są wielopalczaste (wiele punktów TCP używanych w obrębie programu robota).

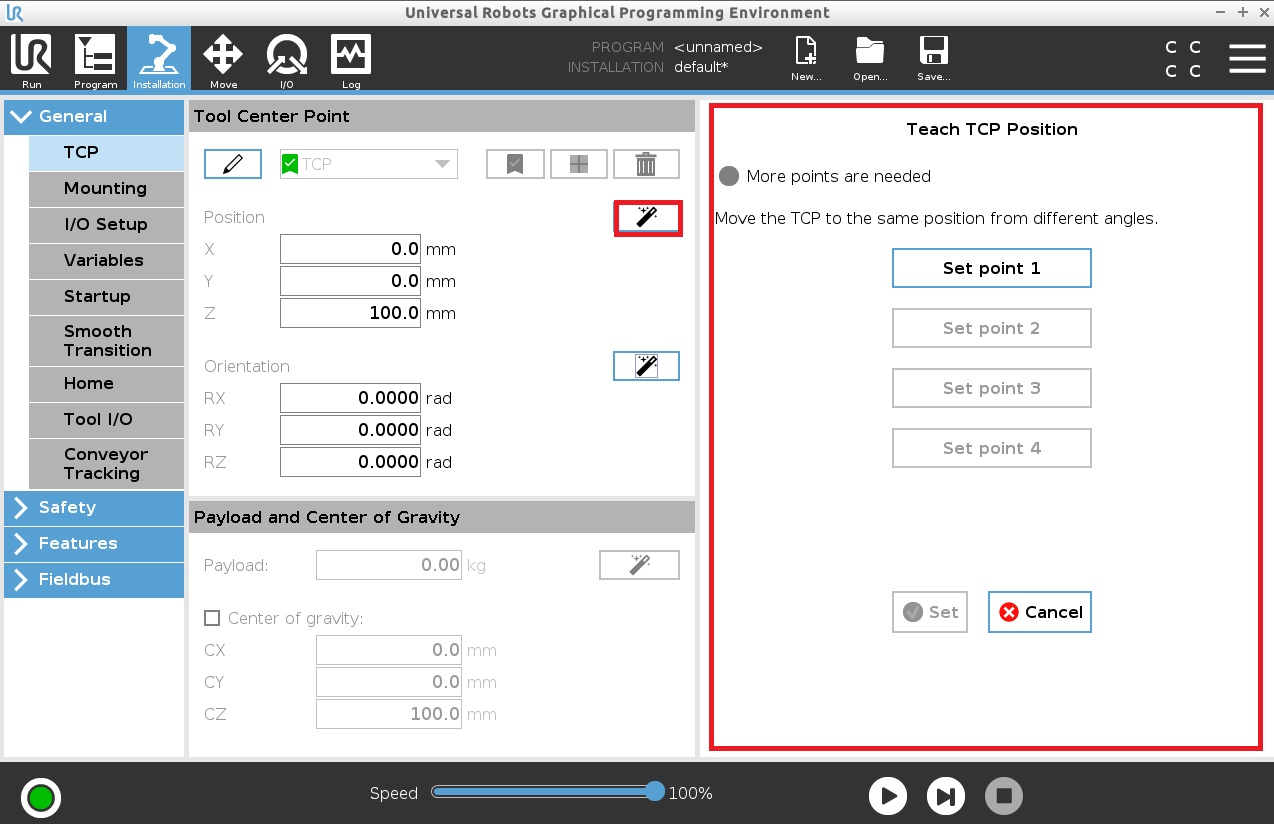

Jeżeli nie znamy precyzyjnych wymiarów chwytaka możemy skorzystać z gotowej funkcji wyznaczania położenia punktu TCP „Teach TCP Position”. Funkcja ta dostępna jest pod przyciskiem „magicznej różdżki” po prawej stronie od pól współrzędnych Position (rys. 5). Działa ona na zasadzie wskazania narzędziem stałego punktu w przestrzeni roboczej robota, punkt ten powinien być osiągnięty poprzez co najmniej 3 różne pozycje robota (punkty kontrolne w przestrzeni robota „Waypoints”).

Rysunek 5 Funkcja nauki położenia punktu TCP

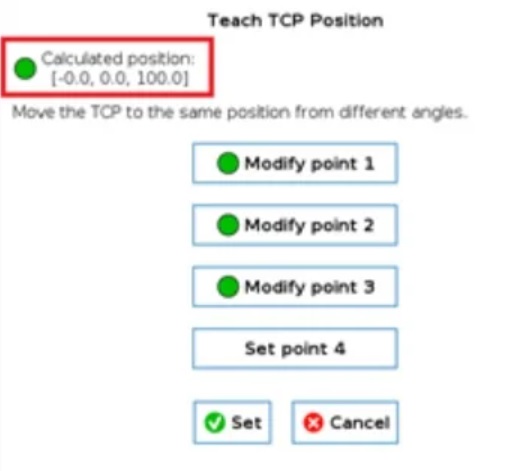

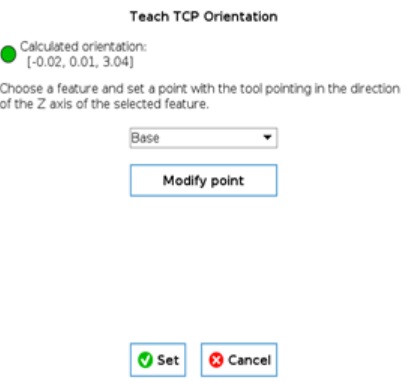

Z wyliczeń matematycznych sterownik robota przelicza położenie przegubów na odległość do punktu TCP (rys. 6). Jeżeli z obliczeń funkcji robot dostaje poprawny wynik na przyciskach „Set point” pojawią się zielone punkty. W górnej części okna pojawią się współrzędne punktu TCP (rys. 7). Akceptujemy nową pozycję przyciskiem „Set”.

Rysunek 6 Wyznaczenie 3 pozycji kontrolnych Rysunek 7 Sprawdzenie poprawności wyznaczonych punktów

Funkcja ta jest przydatna w przypadku gdy nie mamy precyzyjnych wymiarów chwytaka (rysunek techniczny) lub sama budowa narzędzia jest złożona. Oczywiście dokładność tej metody w znacznym stopniu opiera się na precyzyjnym wskazaniu tego samego punktu.

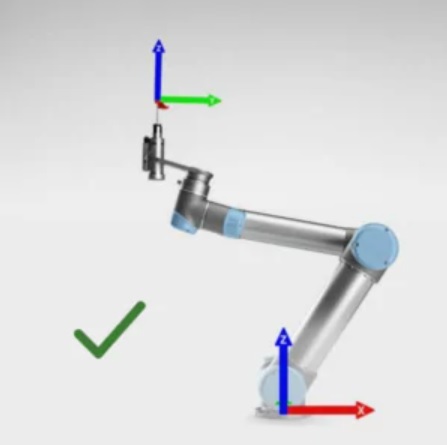

Inną ciekawą funkcją jest ustawienie orientacji narzędzia w przestrzeni „Teach TCP Orientation” (rys. 8) względem wybranego układu współrzędnych (osi z). Jest ona przydatna wtedy gdy mocowanie efektora nie pokrywa się z osiami układów współrzędnych narzędzia, a robot ma do wykonania np. operację wkręcania śrub. Końcówka narzędzia wraz ze śrubą musi być zorientowana prostopadle do podłoża. W tym wypadku do współrzędnych punktu TCP musimy dodatkowo zdefiniować współrzędne wektorów rotacji Rx, Ry, i Rz. Wybieramy układ współrzędnych a następnie tak ustawiamy narzędzie robota aby pokrywało się z osią z wybranego układu (rys. 9). Następnie możemy zaakceptować nową pozycję (rys. 10).

Rysunek 8 Funkcja wyznaczenia orientacji w przestrzeni dla punktu TCP

Rysunek 9 Ułożenie narzędzia we właściwej pozycji Rysunek 10 Propozycja nowej orientacji narzędzia w przestrzeni robota

Czytaj część drugą o konfiguracji obciążenia robota →