Spis treści:

Różnica między silnikiem krokowym a serwonapędem

Na pozór silniki krokowe i serwonapędy wydają się podobnymi urządzeniami. Do obu potrzebujemy dedykowanego sterownika, aby móc prawidłowo wprawić silnik w ruch, ale na tym podobieństwie się kończy.

Budowa i zasada działania

W obu przypadkach mamy dwa urządzenia: silnik i sterownik (chociaż byli też tacy co próbowali napędzać silnik bezpośrednio i często kończyło się usterką). Sterownik przede wszystkim odpowiada za zarządzanie energią wysyłaną do silnika na podstawie przychodzącego sygnału sterującego.

Najpopularniejszy bipolarny silnik krokowy jest oparty na konstrukcji 2-fazowej (ale można też spotkać rozwiązania nawet 5-fazowe). Sekwencyjne zasilanie poszczególnych cewek pozwala na ruch obrotowy wirnika, który składa się z kroków (zazwyczaj pojedynczy krok to obrót o 1,8°).

Silnik serwo posiada konstrukcję bardziej przypominającą silnik bezszczotkowy. Ruch wirnika jest uzależniony od częstotliwości, fazy, polaryzacji i wartości prądu dostarczanej do uzwojeń stojana w odpowiednim czasie. Serwosterownik odpowiada za dostarczenie do serwosilnika trójfazowego prądu przemiennego o odpowiednich parametrach.

Zasilanie

Jako, że sterownik w obu układach odpowiada za konwersje zasilania wejściowego na zasilanie o odpowiednich parametrach dla danego typu silnika, to stwarza nam dużą swobodę w kwestii doboru poziomu napięcia i prądu.

Tradycyjne silniki krokowe są zasilane prądem stałym, najczęściej w zakresie 24-85 VDC. Dostępne są również rozwiązania przemysłowe zasilane prądem przemiennym 115-230 VAC.

Serwonapędy występują w obu rozwiązaniach zasilania DC i AC, choć w warunkach przemysłowych raczej królują serwonapędy z zasilaniem 1x230VAC i 3x400VAC.

Parametry pracy silnika

Przy doborze silnika krokowego i serwonapędu pierwszą różnicę jaką zauważymy w parametrach to standardowo w serwonapędach podaje się moc silnika, natomiast w silnikach krokowych moment (częściej w Ncm niż Nm). Wynika to z faktu, że ten sam silnik krokowy może operować na różnych wartościach napięcia, co wpływa na jego charakterystykę pracy (więcej w artykule „Co to silnik krokowy i do czego się go używa?”).

Serwonapędy Unitronics i Elmatic pracują na podobnych parametrach i możemy znaleźć modele w zakresie 0,1 – 11 kW (0,16 – 70 Nm), o prędkościach znamionowych 1500-3000 obr/min.

W przypadków silników krokowych RTA zakres mocy będzie od 0,025 – 1 kW (29 Ncm – 920 Ncm) i prędkościach dochodzących do 3000 obr/min.

Sterowanie

Przede wszystkim różnica leży w sposobie sterowania. Silnik krokowy standardowo pracuje w otwartej pętli sprzężenia zwrotnego (czyli bez informacji zwrotnej), ale również istnieje możliwość pracy w zamkniętej. Praca w otwartej pętli jest możliwa głównie ze względu na ruch krokowy, ponieważ mamy pewność że ilość podanych impulsów sterujących będzie odpowiadać ilości wykonanych kroków (oczywiście, jeśli nie nastąpi gubienie kroków).

W przypadku serwonapędu nie mamy takiej swobody i układ może pracować wyłącznie w zamkniętej pętli sprzężenia zwrotnego. Dlatego każdy silnik serwo wyposażony jest w enkoder (inkrementalny lub absolutny), który śledzi pozycję i prędkość, dostosowując na tej podstawie parametry zasilania.

Przy tematyce sterowania należy też zwrócić uwagę na różnicę w pozycjonowaniu. Silniki krokowe standardowo wykonują obrót o 1,8°/krok. Oczywiście możemy znacząco zwiększyć rozdzielczość za pomocą sterowania mikrokrokowego (więcej w artykule „Co to silnik krokowy i do czego się go używa?”). W sterownikach krokowych RTA ta metoda sterowania pozwala uzyskać do 12800 kroków na pełny obrót silnika to przekłada się na rozdzielczość ok. 0,03°.

W serwonapędach minimalny kąt obrotu będzie zależał od rozdzielczości enkodera. W przypadku serwonapędów Unitronics i Elmatic użyte są enkodery 23-bitowe. Oznacza to, że możemy osiągnąć rozdzielczość pozycjonowania nawet 0,00004°.

Możliwości pozycjonowania serwonapędu biją na głowę silniki krokowe, ale jest mały haczyk. Serwonapędy pracują w zamkniętej pętli sprzężenia zwrotnego, dlatego aby była możliwe osiągnięcie takiej dokładności pozycjonowania niezbędna jest odpowiednia regulacja układu. Bez tego nasz serwonapęd czasami może pracować gorzej niż napęd krokowy. Oczywiście opracowano odpowiednie algorytmy do regulacji serwonapędu, które same regulują pracę w czasie rzeczywistym (autotuning).

Silniki krokowe nie wymagają regulacji (praca w otwartej pętli), dlatego już po podłączeniu napędu jesteśmy gotowi do pracy. Warto nadmienić, że silniki krokowe z łatwością pozwalają utrzymać synchronizm ruchu. Dlatego często spotyka się układy, gdzie jeden sterownik wprawia jednocześnie w ruch dwa silniki krokowe. W przypadku serwonapędów wymagane są zaawansowane serwosterowniki, żeby zapewnić taką funkcjonalność.

Komunikacja

Kiedy mówimy o rozwiązaniach przemysłowych, to napęd jest tylko fragmentem całego systemu, a nie ma nic ważniejszego niż komunikacja między poszczególnymi elementami układu.

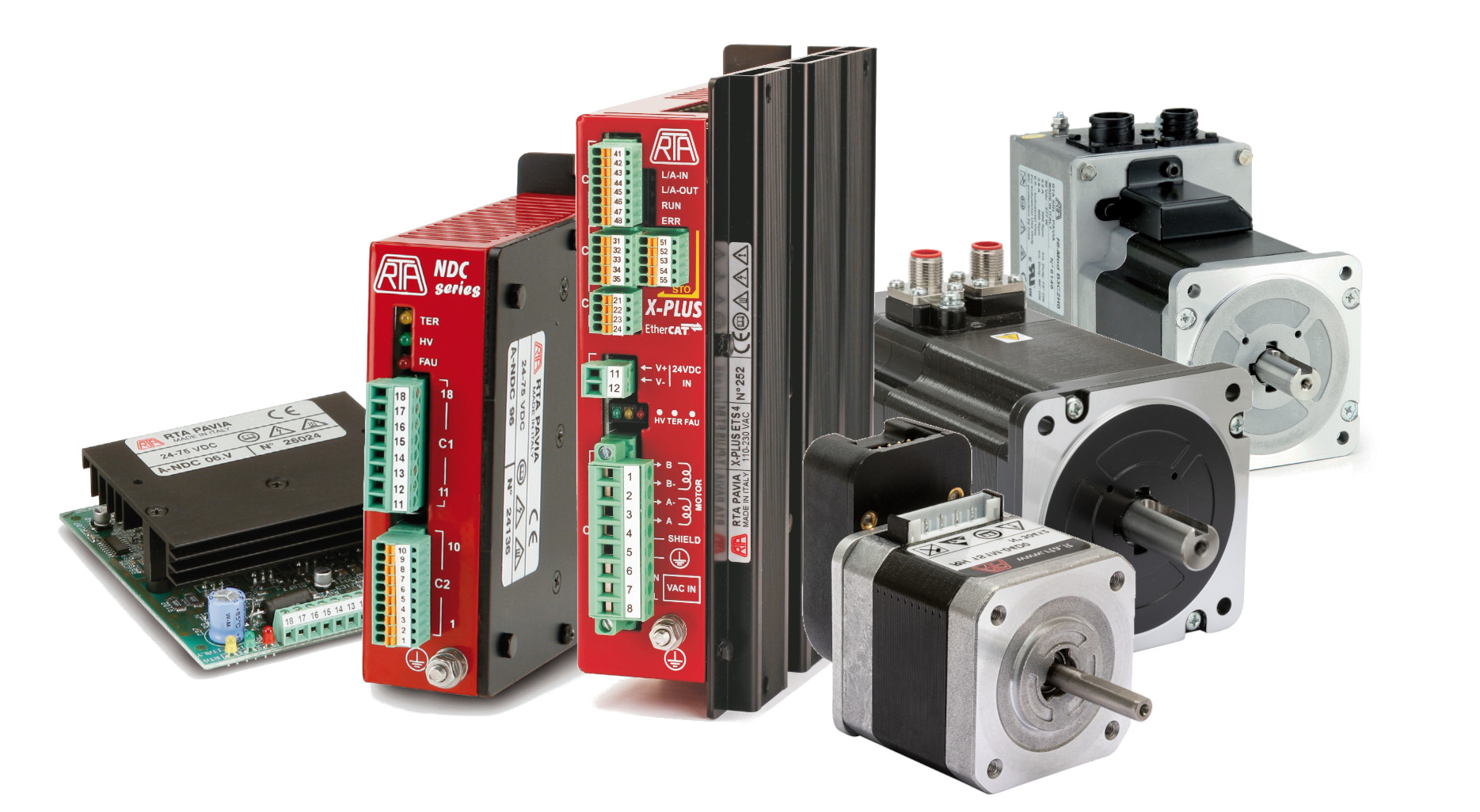

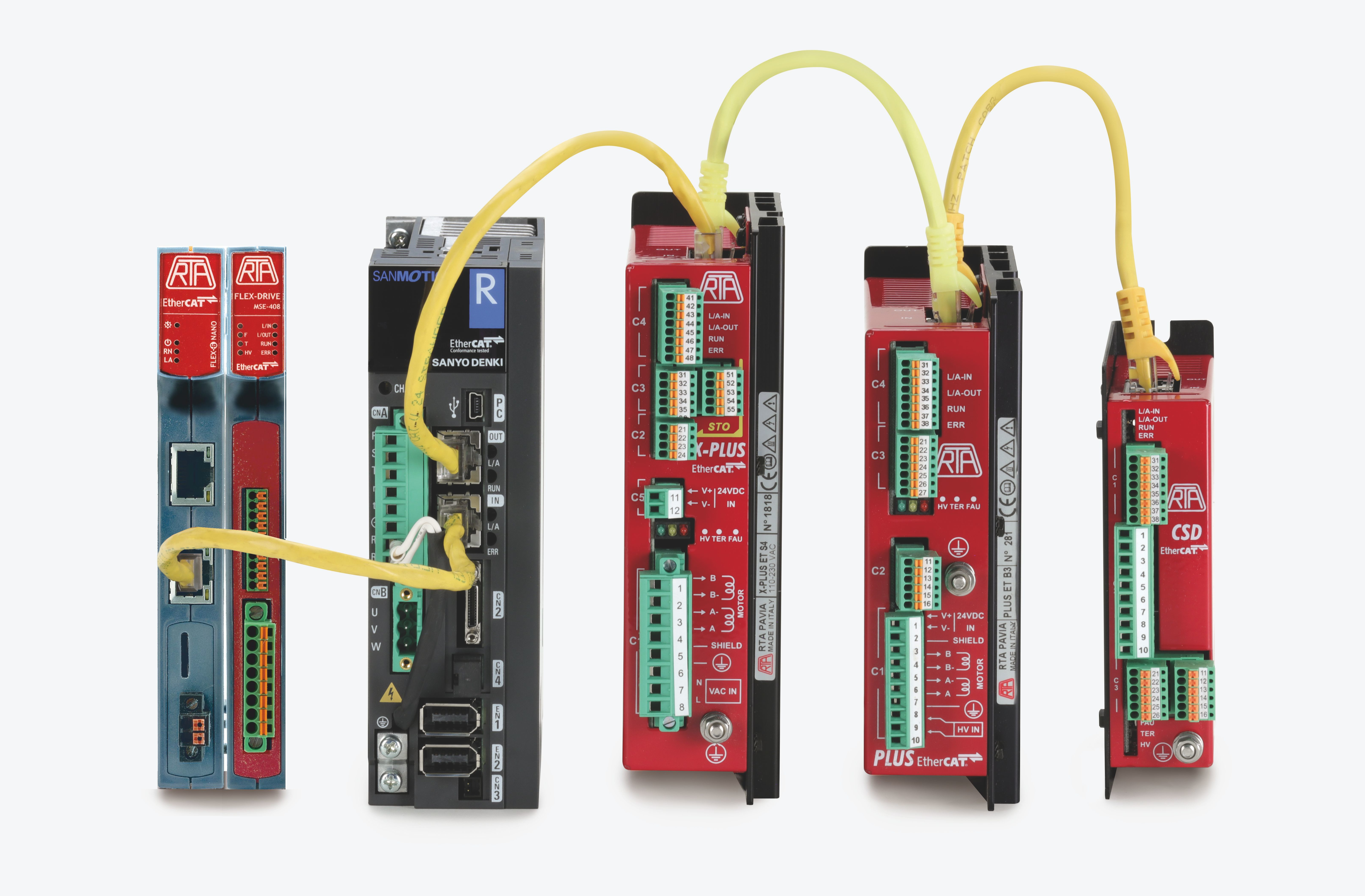

W sterownikach krokowych RTA mamy możliwość komunikacji po Modbus RTU, Modbus TCP/IP i EtherCAT. Warto zaznaczyć, że RTA jest liderem wdrażania interfejsu EtherCAT w swoich produktach, dlatego są one w pełni kompatybilne z innymi rozwiązaniami tj. Omron, Codesys, Beckhoff, Trio, ACS, Vipa, KEB.

Serwonapędy Unitronics i Elmatic wspieracją komunikację po EtherCAT. Przy czym Unitronics ma dodatkowo możliwość pracy po CANOpen. Ten protokół wykorzystuje się głównie do współpracy z pozostałymi komponentami Unitronics (PLC, HMI, moduły IO), dzięki czemu możemy mieć całkowite rozwiązanie od jednego producenta.

Zastosowanie silników krokowych i serwonapędów

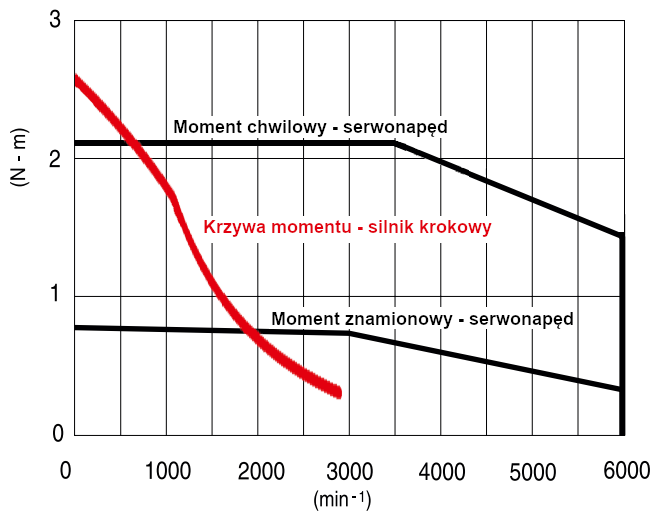

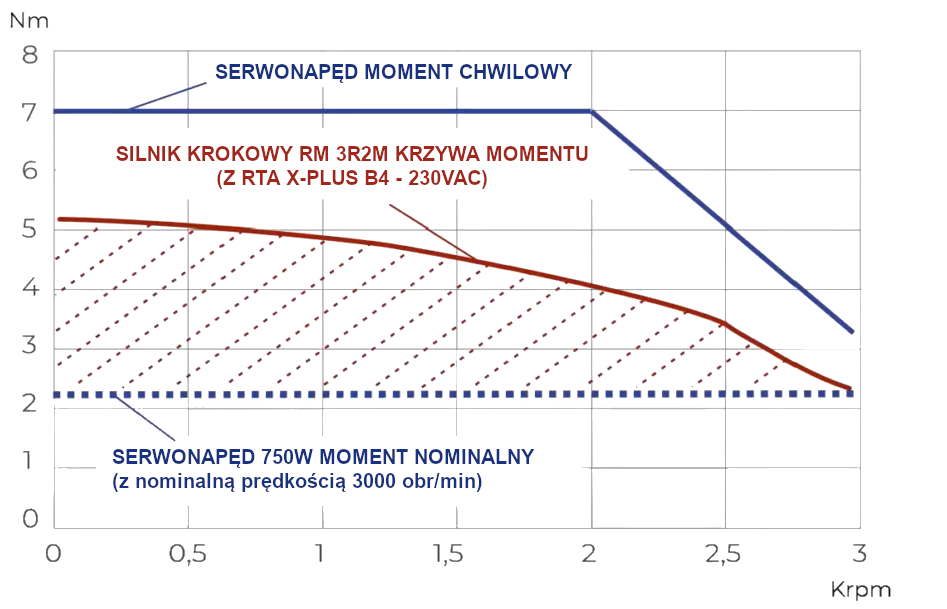

Oba urządzenia stosujemy do precyzyjnego sterowania ruchem. Tutaj jednak wysuwa się nieco przewaga serwonapędów, ponieważ są one przystosowane do pracy ciągłej – sterowanie prędkością i momentem. Szczególnie jeśli chodzi o moment obrotowy to sprzężenie zwrotne pozwala na utrzymanie stałego moment w całym zakresie prędkości znamionowej.

W przeciwieństwie do silników krokowych, w których widoczny jest spadek momentu wraz z wzrostem prędkości obrotowej. Dodatkowym atutem jest możliwość przełączania między sterowaniem pozycją, prędkością i momentem.

Typowe aplikacje

Silniki krokowe i serwonapędy zazwyczaj stosuje się w podobnych sektorach przemysłu. Poniżej lista typowych aplikacji, gdzie oba urządzenia znajdują zastosowanie.

Typowe aplikacje serwonapędów:

- Pakowanie

- Pick & Place

- Obróbka materiałów

- Transport materiałów

- Przenośniki

- Montaż

- Dozowanie

- Butelkowanie

- Etykietowanie

Typowe aplikacje silników krokowych:

- Pakowanie, etykietowanie

- Drewno, aluminium, szkło, PCV, metal, pianka – maszyny CNC

- Druk 3D

- Medyczne aplikacje, urządzenia laboratoryjne

- Drukowanie, maszyny do przetwarzania papieru

- Zgrzewanie opakowań

- Magazyn narzędzi

- Tekstylia

- Mieszalniki farb

- Roboty

Czy silnik krokowy może zastąpić serwonapęd?

Oczywiście, że TAK, ale pod pewnymi warunkami.

Przemysłowe silniki krokowe RTA zostały zaprojektowane tak, aby poradzić sobie nawet w najbardziej wymagających warunkach – jak np. w przemyśle ceramicznym. Dlatego spotkamy modele z stopniem ochrony IP40, IP54 i IP65.

Tak, jak wcześniej wspomniałem wadą silnika krokowego jest spadek momentu wraz z wzrostem prędkości, jednak w pewnym zakresie możemy osiągnąć moment obrotowy silnika krokowego wyższy niż w serwonapędzie.

No dobrze, ale co z pracą ciągłą? Normalnie odradzamy stosowanie silników krokowych do pracy ciągłej, ale RTA opracowało dedykowany model sterownika silnika krokowego ADW, właśnie przeznaczony do ciągłej kontroli prędkości. Będzie to świetna alternatywa w liniach transportowych, ze względu na mniejsze gabaryty i wagę w porównaniu do silników elektrycznych czy serwonapędów.

W kwestii sterowania momentem również RTA wprowadza autorskie rozwiązanie w postaci funkcji Auto-Sync. Pozwala ona na pracę w zamkniętej pętli i możliwość sterowania momentem, dzięki czemu możemy wykorzystywać silniki krokowe do aplikacji wymagających przyłożenia konkretnej wartości siły.

Czy silniki krokowe mogą pracować razem z serwonapędem?

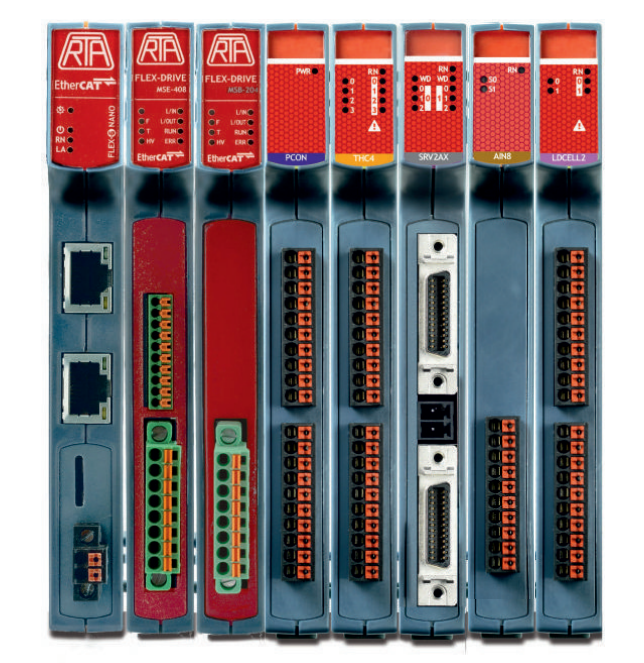

Napędy są zazwyczaj częścią większej aplikacji. Nie zawsze możemy zdecydować się na jedno rozwiązanie to czemu by ich nie połączyć? Tutaj pomocne będą sterowniki ruchu, jak np. FLEX-6-NANO.

Sterowniki ruchu w architekturze Flexslice pozwalają na obsługę nawet do 64 osi jednocześnie. Główną zasługą jest tu szybki protokół EtherCAT, który wysyła dane do poszczególnych osi nawet w przeciągu 125 us.

FLEX-6-NANO występuje jako moduł główny. Z nim łączymy serwosterowniki i sterowniki krokowe po EtherCAT, ale silniki krokowe możemy dołączyć też bezpośrednio stosując dedykowane moduły RTA Flex-Drive. Moduły pozwalają na dołączenie do 6 osi i występują w dwóch opcjach – standardowej i z obsługą enkodera (praca w zamkniętej pętli). Dodatkowo mamy dostępne moduły IO, więc przy prostszych aplikacjach możemy cały system oprzeć wyłącznie na architekturze Flexslice.

Podsumowanie

Nie ma jednoznacznej odpowiedzi czy silniki krokowe czy serwonapędy są lepsze. Wszystko zależy od aplikacji, od naszych wymagań i budżetu. Poniżej w kilku punktach wymieniłem zalety i wady poszczególnych rozwiązań.

Silnik krokowy:

- Zalety:

- Prosta budowa i sterowanie

- Praca w otwartej pętli (nie trzeba sygnału zwrotnego)

- Wysoki moment przy niskich prędkościach

- Niski koszt

- Wady:

- Moment spada wraz z wzrostem prędkości

- Nie reaguje na zmiany w obciążeniu

Serwonapęd:

- Zalety:

- Sprzężenie zwrotne

- Stały moment

- Mniejsze nagrzewanie i hałas

- Lepsza opcja przy aplikacjach z zmiennym obciążeniem

- Wady:

- Skomplikowane sterowanie – wymaga regulacji

- Wysoki koszt

Rozwiązanie dla Ciebie

Mam nadzieję, że ten artykuł przybliżył różnicę między serwonapędem i silnikiem krokowym. Potrzebujesz pomocy przy wyborze silnika krokowego lub serwonapędu do Twojej aplikacji? Skontaktuj się z nami pisząc na sterowniki@elmark.com.pl, a na pewno pomożemy przy doborze odpowiedniego rozwiązania.

Zapoznaj się z ofertą napędów Elmark Automatyka: