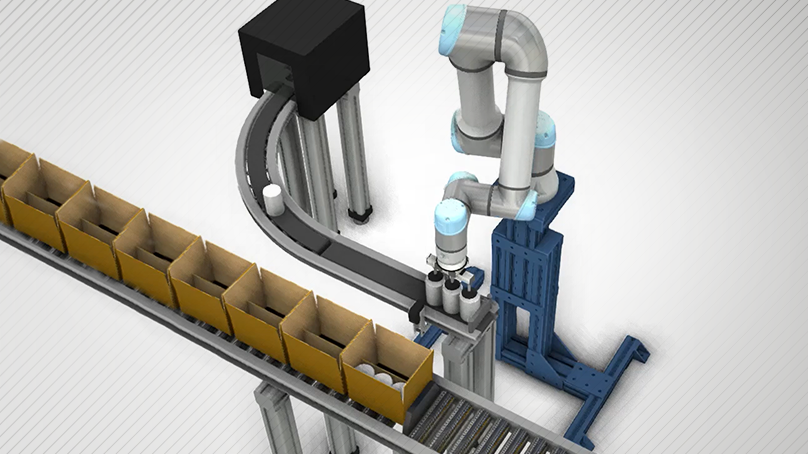

Jak uprościć aplikacje Pick&Place oraz pochodne (obsługa maszyn, paletyzacja, pakowanieie)? Kluczem jest odpowiedni sposób pobierania detali.

Na początku należy rozważyć najważniejszą kwestię: to, czy detale będą znajdowały się w losowych pozycjach (kosz, podajnik taśmowy), czy w stałych (podajnik automatyczny, pochylnia, jednolity wzór).

Prostszą opcją jest, rzecz jasna, zastosowanie stałych pozycji pobierania, bo przy losowych konieczne jest użycie systemu wizyjnego. Oczywiście w wypadku, gdy detale docierają do nas nieposegregowane i musimy do ich ułożenia zatrudniać człowieka, takie działanie mija się z celem. Niemniej- zacznijmy od sytuacji, w której elementy są już spozycjonowane.

Stałe pozycje pobierania

Podajnik automatyczny

Stosowany jest najczęściej w przypadku podawania śrub w aplikacjach wkręcania i montażu, ale możliwe jest także pobieranie np. sprężyn. Elementy takie jak śruby wsypywane są do podajnika, a następnie odpowiednio układane i orientowane tak, aby robot bez problemu mógł pobrać część z tego samego, ustalonego miejsca. Zazwyczaj taki podajnik stosowany jest do różnego rodzaju śrub, co wymaga jedynie przestawienia maszyny.

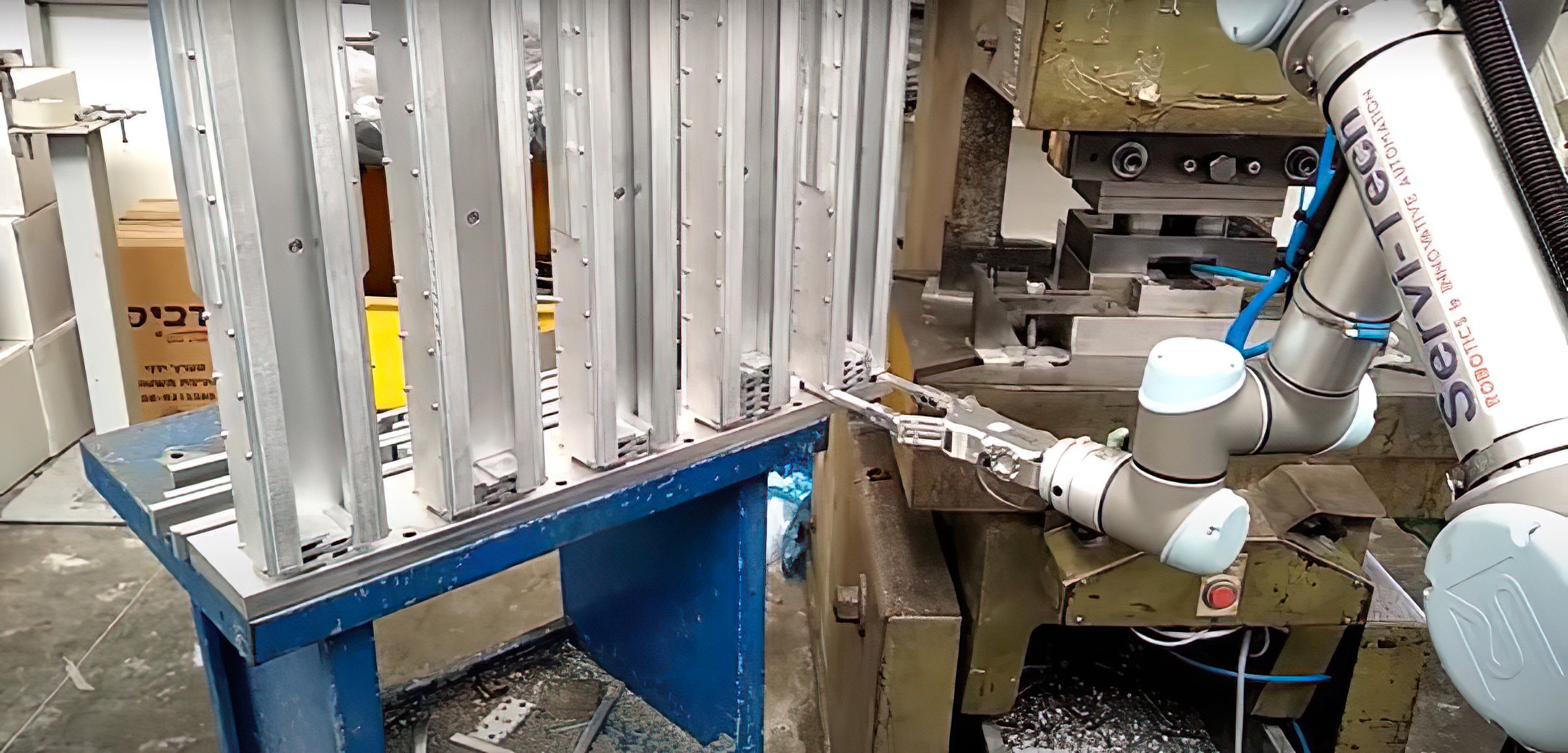

Podajnik grawitacyjny

Jest to rozwiązanie najprostsze i najtańsze, jednak mało elastyczne. Każdy detal wymaga specjalnego, dopasowanego podajnika. Możliwe są dwa warianty takiego podajnika:

1. Pochylnia

Elementy zsuwają się po specjalnej pochylni, po czym zatrzymują się w ustalonym miejscu, skąd są pobierane przez robota.

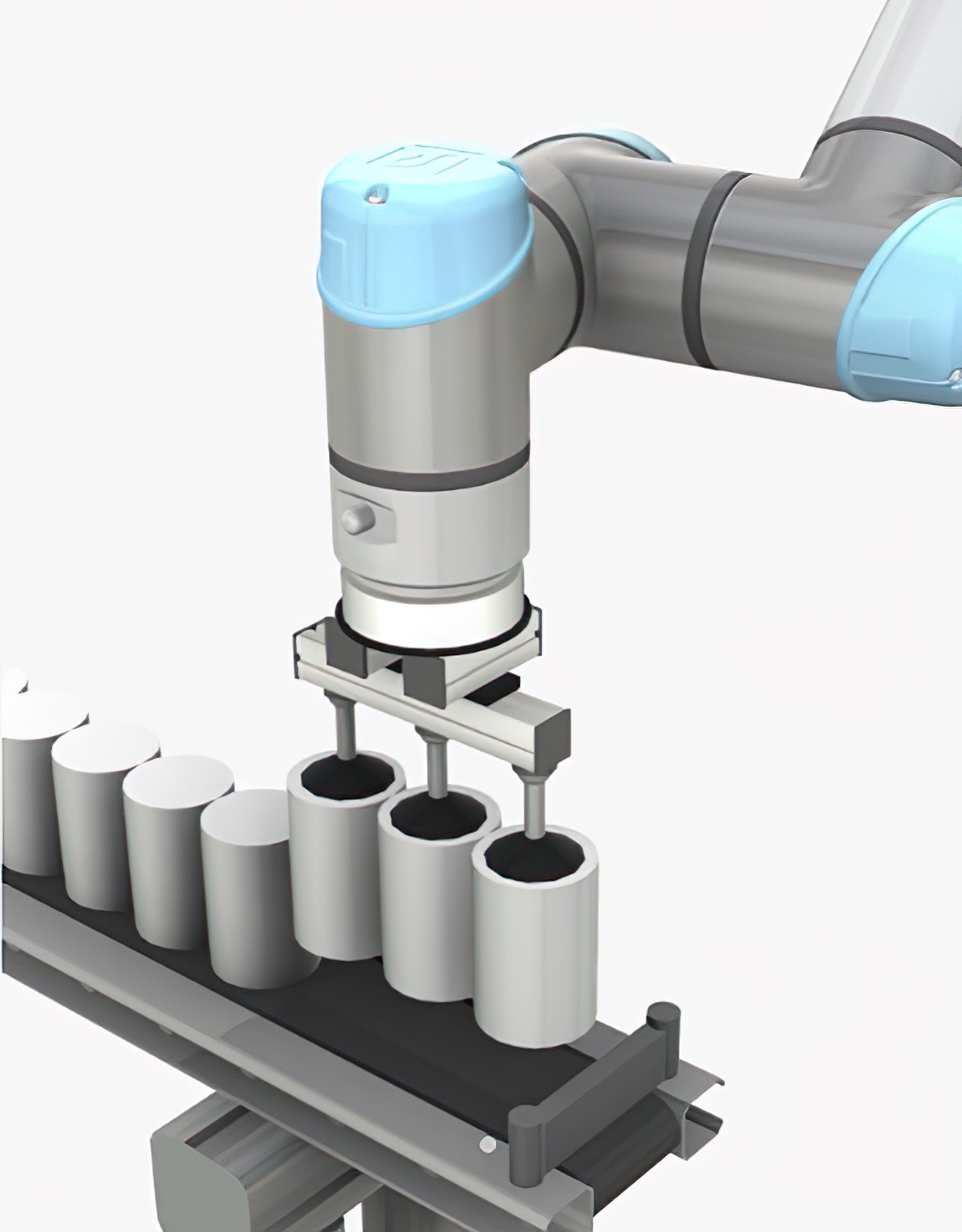

2. Pionowy komin

Elementy ustawione są pionowo jeden na drugim w specjalnym kominie. Jest to rozwiązanie zbliżone do pochylni.

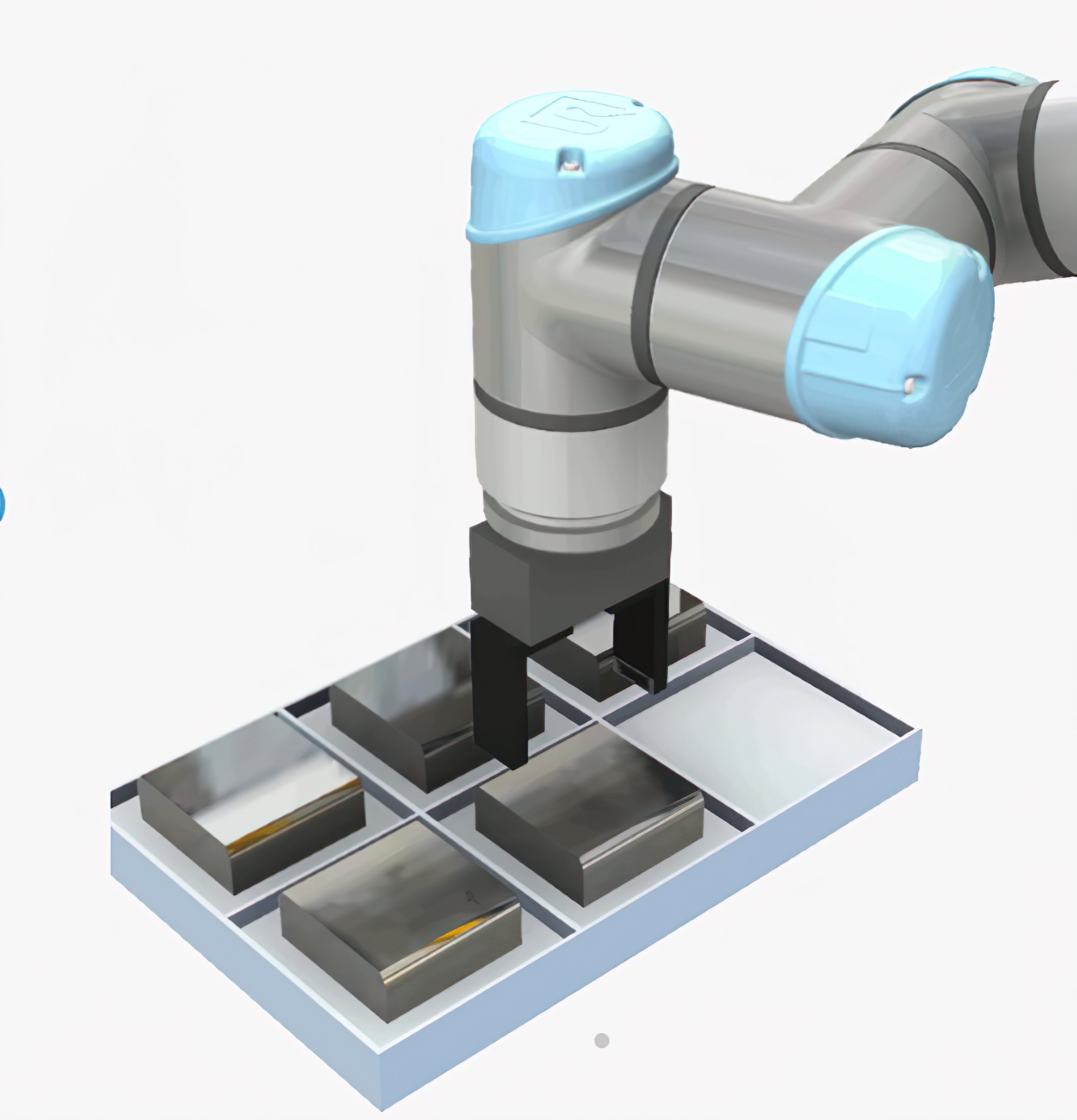

Jednolity wzór

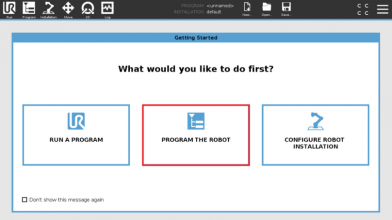

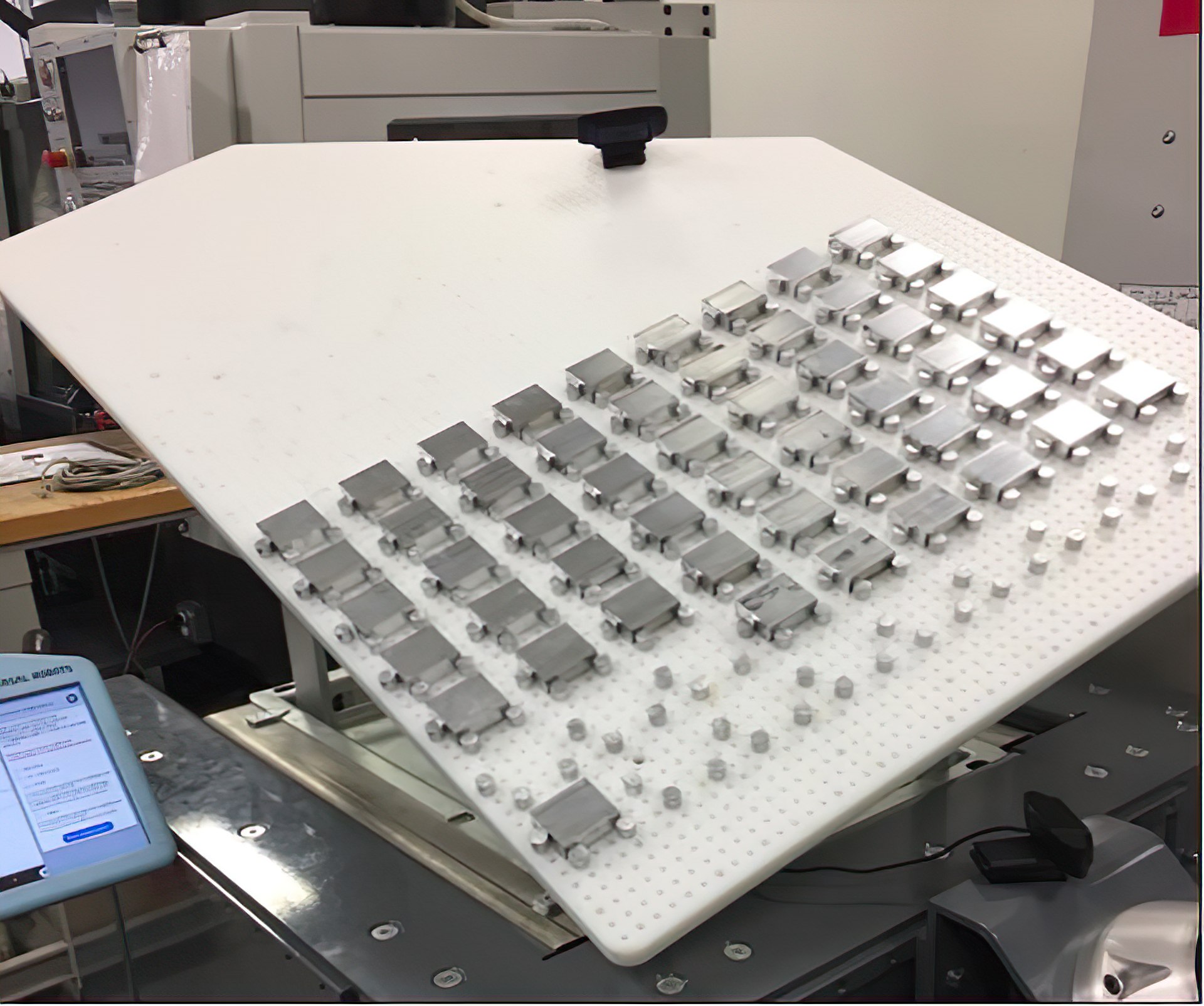

W tym przypadku obrabiane elementy leżą obok siebie w z góry ustalonych miejscach. Programowanie pobierania elementów jest trudniejsze niż w przedstawionym wyżej podajniku grawitacyjnym, bo wymaga zaprogramowania kilku pozycji pobierania detali. Jednak dzięki szablonowi paletyzacji Universal Robots można uprościć to do kilku kroków.

W tym przypadku najwygodniejszym sposobem może okazać się zastosowanie płyty bazowej ze względu na możliwość szybkiego przestawienia kołków i dopasowania ich do nowego kształtu detalu. Dzięki temu mamy pewność, że detale zawsze będą znajdowały się na tych samych pozycjach.

Układanie detali na jednej powierzchni ma jedną zasadniczą wadę – w zasięgu robota będzie się znajdowało niewiele elementów. Rozwiązaniem tego problemu może być ProFeeder firmy EasyRobotics posiadający certyfikat UR+. Dzięki modelowi X robot jest w stanie obsługiwać do 10 szuflad – gdy zawartość jednej szuflady zostanie wykorzystana, robot przechodzi do następnej. Pionowy sposób składowania detali pozwala też zaoszczędzić miejsce. Szuflady można wysuwać z dwóch stron, dlatego człowiek może zmieniać ich zawartość bez potrzeby przerywania pracy robota.

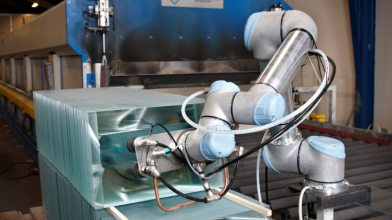

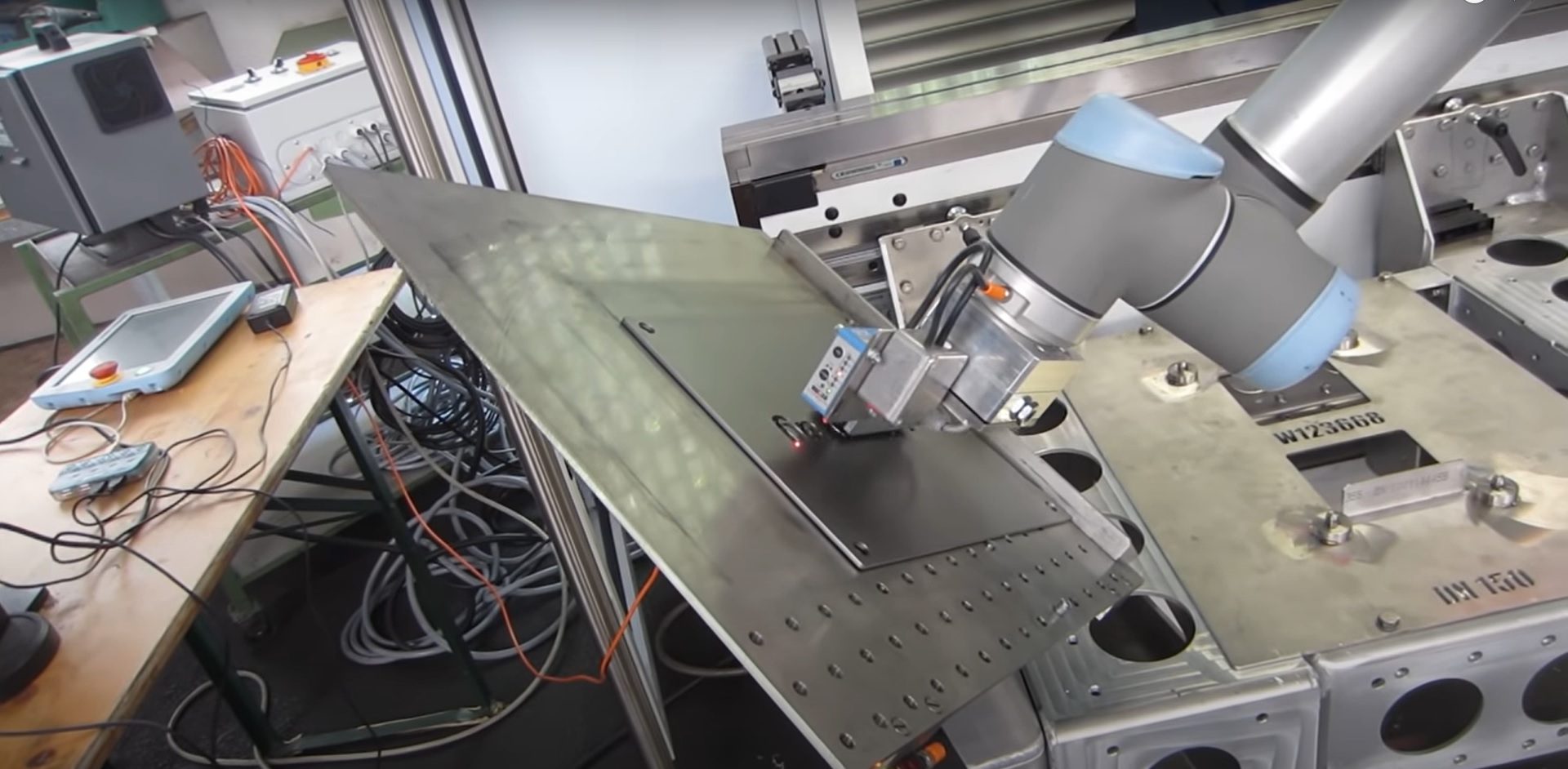

Pośrednie bazowanie przez robota

Ten typ łączy ze sobą pobieranie elementu zarówno z losowej pozycji, jak i ze stałej. Element obrabiany (najczęściej arkusz blachy) pobierany jest niespozycjonowany, a dopiero potem jest odpowiednio ustawiany przez robota. Jednak nie może znajdować się w całkowicie dowolnej pozycji. Pozycjonowanie służy jedynie dokładnemu ustawieniu elementu, nie jego reorientacji. Proces wygląda następująco: najpierw robot pobiera obrabiany element np. ze stosu, potem kładzie na specjalnie wyprofilowanym stole (najczęściej ustawionym ukośnie w taki sposób, aby spozycjonować element we wszystkich trzech kierunkach). Ostatnim krokiem jest pobranie ustawionego elementu i przystąpienie do właściwej obróbki detalu.

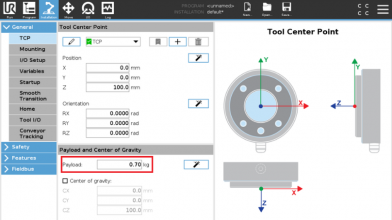

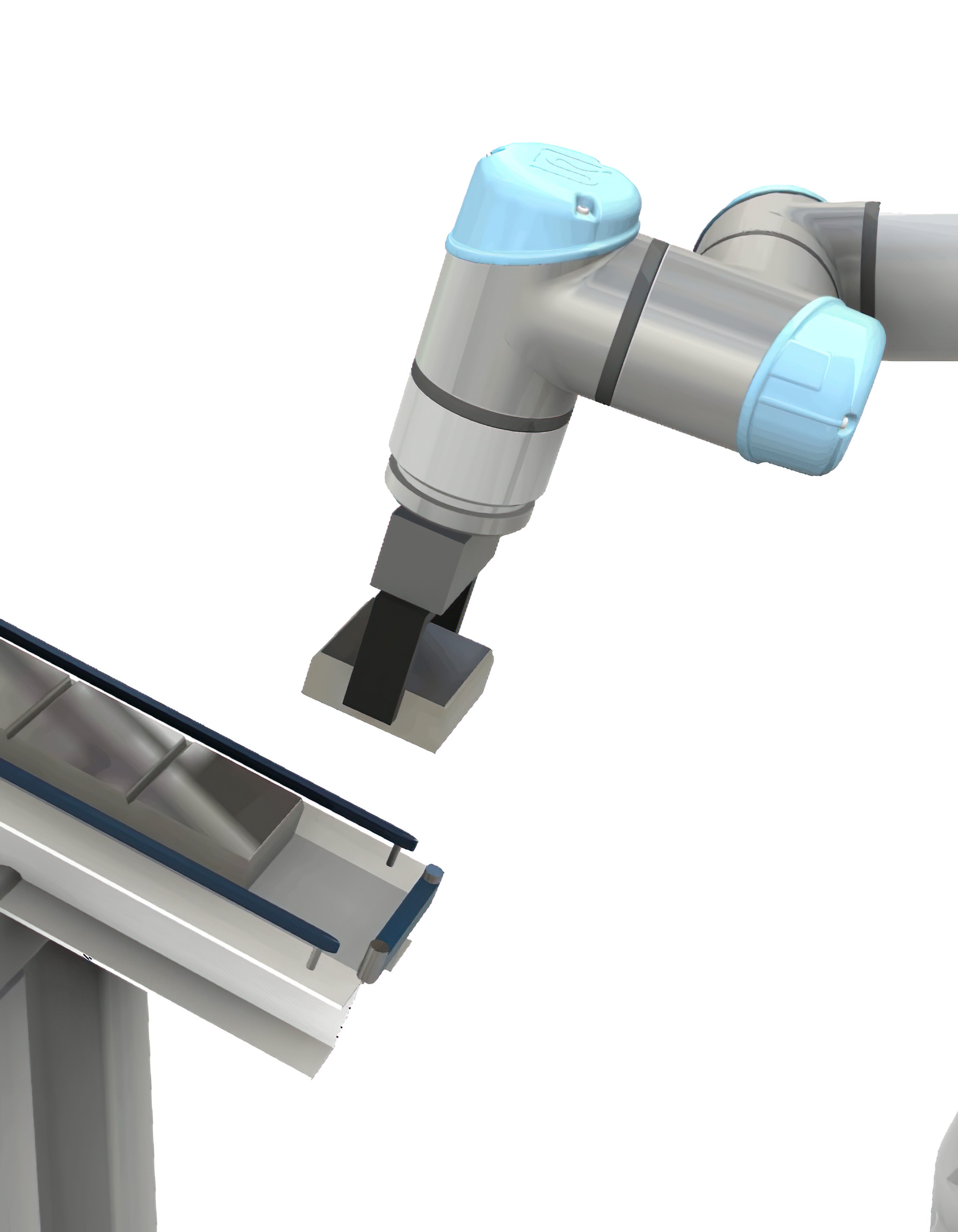

Podajnik taśmowy - stały układ

W przypadku zastosowania podajnika taśmowego detale mogą być pobierane na dwa sposoby względem ruchu podajnika - robot może zarówno pobierać nieruchomy detal z końca taśmy (po wykryciu braku detali przez czujnik, taśma rusza i zatrzymuje się, gdy detal znajdzie się we właściwym miejscu), jak i śledzić ruch taśmy i za nią podążać. Opcja ta, mimo swojego pozornego skomplikowania, w przypadku robotów Universal Robots sprowadza się do zaledwie kilku kliknięć i nie wymaga specjalistycznej wiedzy programistycznej.

Losowe pozycje pobierania

Wprowadzenie do robotyzacji losowości wymaga od robota użycia „zmysłów”. W tym przypadku najlepiej sprawdzą się systemy wizyjne. Do wyboru mamy warianty 2D, 2.5D oraz 3D, jednak w tym artykule zajmiemy się tylko dwoma z nich – dwu i trójwymiarowym. System wizyjny może być zainstalowany zarówno nad stanowiskiem (nieruchomy), jak i na ramieniu robota (ruchomy).

System wizyjny 2D

Ten system widzi świat w dwóch wymiarach. To znaczy, że nie ma informacji o głębi. Może służyć do identyfikowania płaskich powierzchni przedmiotów. Często ma też funkcję rozpoznawania kolorów. Detale mogą różnić się obrotem tylko w jednej osi. To znaczy, że obiekty leżące na stole mogą być różnie obrócone względem osi prostopadłej do płaszczyzny, na której leżą. Nie mogą jednak być ustawione na innym boku, czy tym bardziej ukośnie względem podstawy.

Stosując wizję 2D możemy zdecydować się na jedną z kilku opcji pobierania detali:

1. Detale ułożone losowo na stole

Najprostszy, a zarazem najbardziej ograniczony sposób pobierania detali. Elementy pobierane przez robota znajdują na tej samej płaszczyźnie, a ich położenie różni się tylko obrotem względem osi prostopadłej do podstawy.

2. Stół wibracyjny

Wymaga jedynie wysypania na niego detali. Jeśli boki detali się różnią, to stół podrzuca detal dotąd, aż znajdzie się on na właściwym boku i zostanie rozpoznany przez system wizyjny. Tak samo dzieje się w przypadku, gdy jeden element leży na drugim. Wibracje uruchamiane są dopiero wtedy, gdy system wizyjny nie wykrywa żadnych prawidłowych detali.

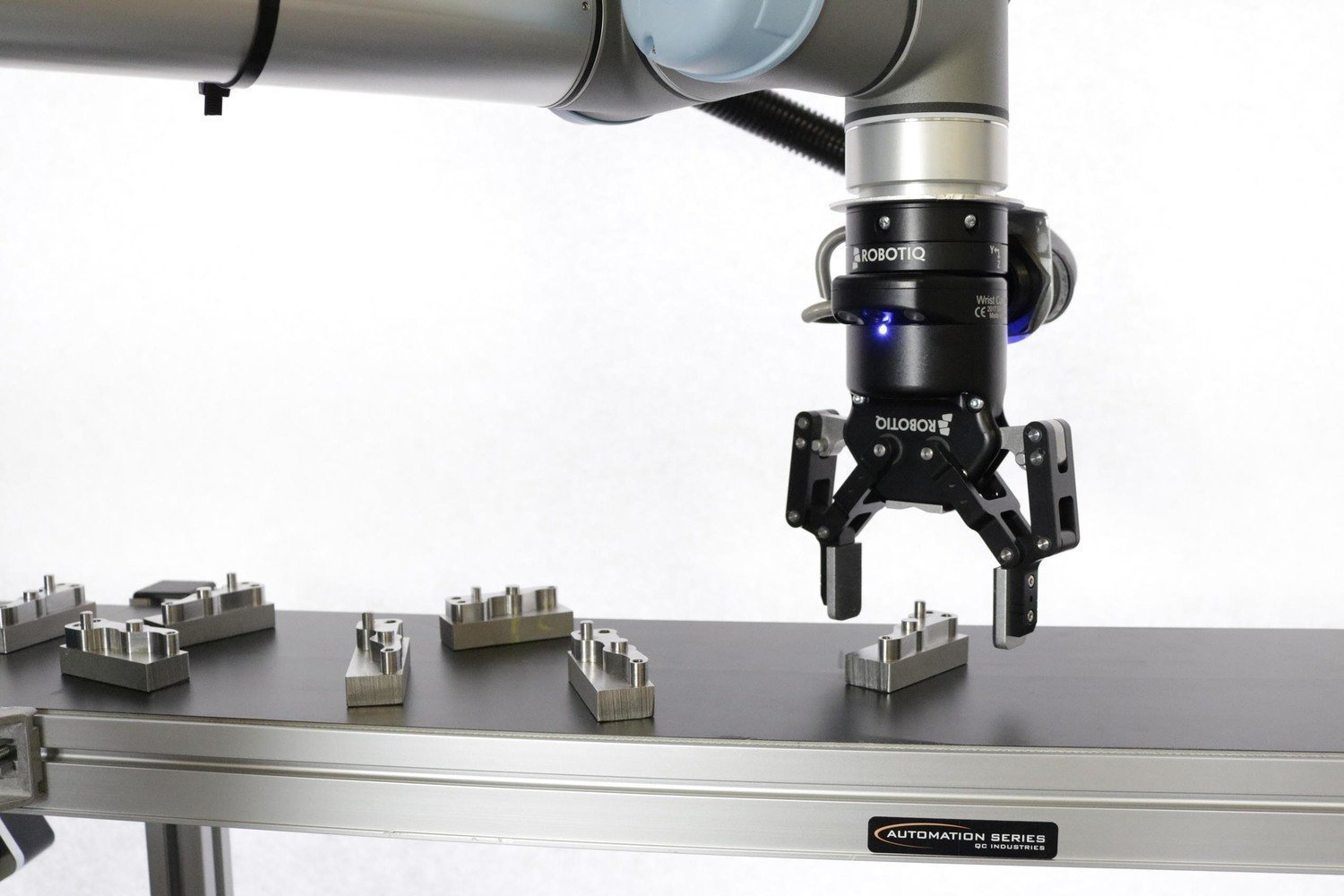

3. Podajnik taśmowy - losowy układ

Jest to sytuacja podobna jak w przypadku użycia tego typu podajnika dla stałego układu detali. Różnica polega na tym, że detale mogą znajdować się na całej szerokości podajnika. Aby wszystko działało poprawnie, detale muszą znajdować się na odpowiednim boku, gdyż w przeciwnym wypadku nie zostaną rozpoznane przez system wizyjny.

System wizyjny 3D

Dzięki niemu możliwa jest ocena odległości. Inteligentny system wizyjny znając model 3D detalu jest w stanie rozpoznać go nawet, gdy leży ukośnie bądź jest częściowo zakryty. Dzięki temu nie musimy się martwić o układanie detali na odpowiednim boku, a stosując odpowiednio zaawansowany system wizyjny, robot jest w stanie sam znaleźć najlepszy sposób na chwycenie przedmiotu. To pozwala na pobieranie detali z kosza czy innych źródeł, w których orientacje pobieranych przedmiotów mogą się zmieniać we wszystkich trzech osiach.

Czas na podsumowanie

Optymalizacja pobierania detali przez cobota to jeden z pierwszych etapów jego pracy. I już przy tej okazji możemy znacznie zwiększyć wydajność całego procesu Pick&Place. Samych sposobów na pobieranie elementów jest wiele, a kluczową kwestią jest to, czy detale będą rozłożone chatycznie, czy w uporządkowany sposób. Niemniej, nawet w pozornie trudnych sytuacjach z pomocą przychodzą liczne funkcjonalności Universal Robots oraz integracja cobota z systemami wizji maszynowej.

Skontaktuj się ze specjalistą Elmark

Masz pytania? Potrzebujesz porady? Zadzwoń lub napisz do nas!